Эксплуатация и техническое обслуживание конвейеров

Как только ключевые вопросы, такие, как размещение, маршрут перемещения, тип конвейера и производительность технологического процесса, будут решены, необходимо оценить некоторые другие составные части проекта.

Рассмотрим основные положения, связанные с эксплуатацией конвейеров. Заслуживают внимания следующие вопросы:

Узел привода - элемент всех конвейерных систем. Это механическое устройство, которое с помощью своего электродвигателя приводит в движение конвейерную цепь через червячный или зубчатый передаточные механизмы. Узлы привода с подвижной рамой, которая позволяет двигателю, редуктору и передаточному механизму перемещаться, обычно считаются более предпочтительными по сравнению с узлами привода, в которых используются неподвижные рамы.

Узел привода располагают таким образом, чтобы тяговое усилие прилагалось к секции конвейера с максимальной нагрузкой. Он часто монтируется в местах подъема. Поскольку узлы привода имеют множество движущихся частей и должны смазываться, необходимо, чтобы к ним имелся легкий доступ для обслуживания. Кроме того, узел привода может быть расположен перед моечным агрегатом или между участками загрузки и выгрузки, где присутствует только пустая цепь. Размеры узла привода выбирают на основании максимального расчетного тягового усилия цепи.

Тяговое усилие цепи характеризует то усилие, которое необходимо для обеспечения движения цепи по всей производственной системе. Оно является функцией максимального веса детали, транспортируемой цепью, расстояния между деталями, общей длины цепи, изменений высоты системы. Усилие, создаваемое узлом привода, должно превышать максимальное усилие, которое требуется для движения цепи. Узлы привода могут развивать усилие от 40 до 1400 Н и более, в зависимости от типа и размеров транспортируемых изделий. В некоторых случаях для длинных цепей или больших нагрузок может потребоваться более одного узла привода. В таком случае используется контрольная система распределения тягового усилия между этими узлами привода.

При движении цепей, имеющих большую длину, множество горизонтальных поворотов, изменений высоты, подверженных резким изменениям нагрузки от смешанных деталей или при неудовлетворительной смазке, могут возникать колебания скорости и толчки. Поскольку такие явления могут привести к образованию дефектов покрытия, конвейер следует конструировать таким образом, чтобы устранить или свести к минимуму колебания скорости и толчки в движении цепи в системе нанесения покрытий.

Для каждой замкнутой конвейерной линии требуется устройство для поддержания натяжения цепи, необходимого для оптимальной производительности. Подтягивание цепи необходимо при провисании цепи. Ослабление или провисание цепи может быть вызвано движением деталей вниз при изменении высоты, неравномерной загрузкой цепи или растяжением в результате продолжительного использования. Устройства натяжения цепей бывают следующих типов:

Устройства натяжения цепи следует всегда располагать после узла привода, в непосредственной близости от него.

Во многих случаях требуется, чтобы детали находились на разной выоте при прохождении различных участков производственного процесса. Гибкость, которую обеспечивают конвейерные системы с изменениями высоты, позволяет разместить узлы для загрузки и выгрузки деталей на оптимальной высоте. Детали могут проходить через агрегат подготовки поверхности, камеру нанесения порошка или печь на высоте, желательной для пользователя. Для конвейерных систем с непрерывным движением цепи и свободно-приводных конвейеров эти изменения высоты осуществляются по криволинейным участкам дорожек конвейеров в вертикальной плоскости (см. рис.16). Возможность скольжения деталей при прохождении ленточного конвейера по наклонным участкам нужно обязательно исключить.

Другим средством транспортировки деталей при изменении высоты на ручных или свободно-приводных системах является использование тали. Таль может вертикально поднимать и опускать деталь в установленном месте. В системах транспортировки деталей с непрерывным движением цепи не могут использоваться механизмы подъема/опускания, поскольку деталь поддерживается на непрерывно движущейся конвейерной цепи.

Любой конвейер должен поддерживаться соответствующей опорной конструкцией. Ленточный или цепной конвейер обычно просто присоединяется анкерным креплением к полу производственного помещения или технологическому оборудованию. Различные подвесные конвейеры могут поддерживаться потолочными стальными конструкциями, либо стальными колоннами, поднимающимися с пола, либо комбинацией этих конструкций. Любые потолочные опорные конструкции должны быть прикреплены к стальному каркасу здания.

Для обеспечения безопасности персонала вокруг подвесного конвейера рекомендуется иметь защитное ограждение. Оно требуется в тех случаях, когда просвет под ограждением составляет не менее 2 м. Ограждение служит для защиты персонала, находящегося под конвейером, от падения деталей или крюков, которые могут сорваться с подвесного конвейера.

Ограждение может выполняться из проволочной сетки, сетки из прутьев или листового металла, в зависимости от размеров и массы деталей. Размеры защитного ограждения должны выбираться таким образом, чтобы детали самых больших размеров, свешивающиеся с конвейера, проходили над ограждением с достаточным просветом, включая места горизонтальных поворотов и изменений высоты, с учетом возможного раскачивания и вращения деталей.

Каждый тип конвейерных систем требует смазки для обеспечения нормального функционирования. Недостаток смазки уменьшает срок службы, приводит к неустойчивой работе конвейера, увеличивает необходимое тяговое усилие для движения цепи и вероятность остановки вследствие преждевременного выхода из строя тех или иных частей конвейера.

Ручные конвейеры требуют смазки только тележек и переключателей дорожек. Ленточный конвейер нуждается в смазке подшипников. В конвейерах с непрерывным движением цепи и свободно-приводных смазывают цепи, все движущиеся части, включая соединительные звенья и подшипники. Смазка особенно важна для тех цепей, которые должны переносить детали через моечные участки и печи. Естественно, в каждом конвейере кроме компонентов механизма, несущих нагрузку, в смазке нуждаются редуктор или коробка передач.

В тех случаях, когда конвейер проходит через печь, нужна высокотемпературная консистентная смазка, выбирать ее следует с особой тщательностью. Цепи подвесных конвейеров должны поставляться с масленкой или устройством автоматической смазки. Автоматические масленки наиболее предпочтительны для установок, которые работают строго по таймеру.

Правильно выбранный смазочный материал должен:

Для цепей многих подвесных конвейеров используются некоторые типы жидких смазочных материалов, не высыхающих или высыхающих с образованием твердой пленки, в которых используется дисульфид молибдена или другой материал молибденового типа, наносимый автоматическим устройством. Высыхающие смазки особенно распространены в технологии нанесения покрытий. Состав этих материалов обычно подбирается таким образом, чтобы они содержали не только вещества, снижающие трение, но и смачивающие и смазывающие добавки, а также ингибиторы коррозии. Смазочные материалы в виде сухой тонкой пленки позволяют удалять любые загрязнения с несущих поверхностей конвейера. Смазывающей жидкостью покрывают поверхность (цепи и др.). Она проникает в узкие щели, растекаясь по металлу, и после улетучивания растворителя оставляет тонкую пленку твердого смазочного материала с дисульфидом молибдена.

Этот материал хорошо связывается с микроскопическими неровностями поверхности металла. Образующаяся сухая скользкая пленка способна выдерживать давление до 6800 атм. По мере нарастания сухой пленки несущие поверхности принимают металлический оттенок или блеск. По сравнению с описанными материалами смазочные материалы на жидкой основе не распространены в технологии нанесения покрытий. Они имеют тенденцию к притягиванию пыли и порошка и являются потенциальным источником загрязнения покрытий при отсутствии точного контроля. Нельзя применять смазки на основе силиконов. Они могут отрицательно повлиять на качество покрытий, хотя конвейерные цепи, смазанные ими, могут легко и непрерывно работать при повышенных температурах около 150-200 °С.

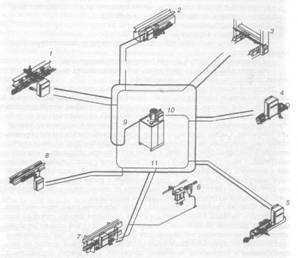

Рис.19. Централизованная система подачи смазочного материала:

1 — монорельс;

2 - обратный привод; 3 - двойная ветвь;

4 - трубчатый узел; 5 - закрытая дорожка; 6 — свободный транспортер с обратным приводом;

7 - инвертированный конвейер; 8 — траншейный узел; 9 - линия смазочного материала;

10 — линия подачи электрического питания;

11 — центральная система смазки с емкостью на 200 л

Существует два основных метода нанесения смазочного материала на рабочие и движущиеся конвейерные цепи, а также подшипники тележек. Первый и наиболее часто используемый метод заключается в подаче смазочного материала растворного типа в точно контролируемых количествах в подшипники, точки износа и на поверхности, требующие смазки (рис.19). Второй метод применяется для конвейеров с герметичными подшипниками. Их смазывают консистентной смазкой вручную или автоматически.

Конвейерная система, проходящая через все стадии процесса нанесения покрытия, может загрязняться, что вызывает необходимость ее периодической чистки. С этой целью применяют щеточные очистители. Они предусмотрены для очистки конвейерных цепей, тележек, дорожек и санитарных крюков.

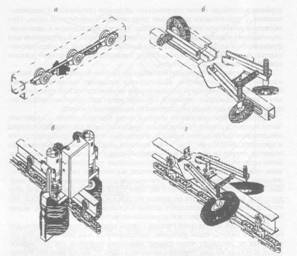

Рис.20. Типичные щеточные очистители конвейеров:

а — закрепление немеханизированного щеточного очистителя на цепи для секций закрытой дорожки;

б - то же для цепи и колес закрытой дорожки; в - механизированный

и г - немеханизированный щеточный очиститель для цепи и тележек двутавровой балки

Щеточные очистители конвейеров могут быть механизированными либо немеханизированными. В механизированных очистителях, монтируемых на дорожке конвейера, обычно используются круглые щетки из проволоки или жесткой пластмассы. Механизированные щеточные очистители могут иметь микропроцессорное управление, так что время и продолжительность очистки могут быть запрограммированы. Все механизированные щетки должны иметь ограждение для сведения к минимуму разбрасывания удаляемых загрязнений и пыли (рис.20).

Немеханизированные щеточные очистители могут быть неподвижными, используемыми для очистки движущейся конвейерной цепи, или прикрепленными к движущемуся конвейеру для очистки поверхностей дорожки конвейера, несущих нагрузку, как это показано на рис.20. Немеханизированные очистители конвейерной цепи и тележек монтируются на дорожке конвейера таким образом, что их щетки приводятся в соприкосновение с различными участками движущейся конвейерной цепи. При движении конвейера щетки вращаются. Усилие, прилагаемое к немеханизированному очистителю конвейера, обычно регулируется пружинами или фрикционной муфтой. Немеханизированные очистители дорожек закрепляются на конвейерных цепях. После прохождения нескольких циклов конвейерной системы их снимают.

Детали, транспортируемые конвейерной системой, должны быть надлежащим образом заземлены. Используется несколько видов заземления. Обычно на рельс конвейера устанавливают медные щетки или приспособления в виде подвижных стержней. Проходя мимо них, подвески деталей соприкасаются со щетками, обеспечивая их соединение с землей.

Другим местом заземления является точка контакта детали с подвеской. Часто пытаются создать универсальное приспособление для подвески, которое обеспечивало бы большую гибкость и меньшую стоимость транспортировки и производства. Но при этом точки контакта детали с приспособлением для подвески, открытые во время нанесения, обрастают порошком и изолируются. Более рациональна конструкция приспособления для подвески с использованием ножевого контакта. В данном методе, как показано на рис.21, приспособление для подвески имеет острую грань в месте соприкосновения с деталью. В процессе транспортировки порошок ссыпается с острия, обнажая контакт. Чем больше нагрузка от детали на приспособление для подвески, тем меньше проблем с заземлением в данной контактной точке, поскольку острая грань легче проходит через слой порошкового материала.

Следующий контактный участок - точка контакта приспособления для подвески с нагрузочным рычагом, транспортером или тележкой. Это соединение не проходит через камеру нанесения порошка, так что вероятность оседания на нем порошка ничтожно мала. И все же полезно учитывать требования проводимости в данных точках путем сведения к минимуму контактов двух плоских поверхностей и применения вместо этого ножевых контактов, где это возможно.

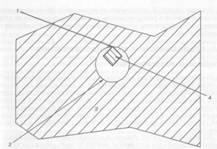

Рис.21. Ножевой (или точечный ) контакт подвески с деталью

(увеличенный вид сбоку в точке подвески детали):

1 - точка контакта; 2 - отверстие для подвески;

3 - деталь; 4 - приспособление для подвески детали

Приспособления для подвески деталей должны часто очищаться для удаления осевшего непроводящего порошка. Крюки, на которые подвешиваются детали, требуют очистки, по крайней мере, один раз в день. В случае нанесения жидких красок для очистки крюки полностью опускают в раствор каустической соды, а в случае порошковых материалов, как правило, используют высокотемпературную печь для выжигания с последующей промывкой водяной струей.

Наконец, нужно отметить, что при избыточной смазке часть ее может попадать в точки контакта, нарушая заземление и приводя к осаждению порошкового материала на детали. Поэтому надлежащая смазка конвейера имеет большое значение для достижения оптимальной производительности конвейера и заземления деталей.

Контроль и обслуживание конвейера осуществляют при постоянном наблюдении, однако существуют вспомогательные средства, облегчающие контроль производительности конвейера и его эксплуатационных характеристик.

Имеется возможность полуавтоматического контроля с помощью системы управления или компьютера. Система управления может сигнализировать о любых ситуациях в ходе работы конвейера, которые являются или могут стать факторами, определяющими производительность конвейера или его потребность в техническом обслуживании. Примером может служить остановка конвейера при отсутствии смазочного материала в резервуаре системы смазки. Другие параметры работы конвейера, которые необходимо контролировать:

Получив сигнал об отклонениях от нормального функционирования или неисправности в работе конвейера, можно принять меры по их устранению без дорогостоящего простоя, вызванного износом или отказом отдельных частей.