Порошковая окраска. Распылители, их особенности

Ассортимент распылителей, и ручных и автоматических, обычно предлагается производителем окрасочного оборудования. В распылителе внутренний канал для подачи порошковой краски должен быть по возможности прямым и гладким. Какие либо неровности или изгибы в нём могут вызывать нарастание и блокирование подачи порошка, что приведёт во время распыления к его прерывистой подаче или разбрызгиванию.

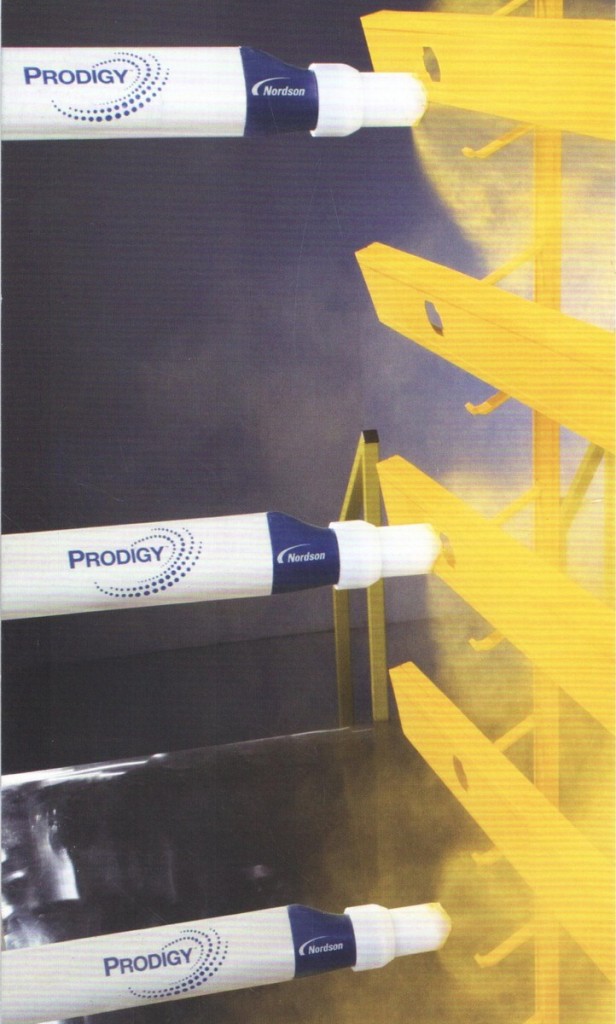

Обычно регулировка, для придания облаку распылённого порошка (порошковой полимерной краски) формы широкого веера, конуса или тонкого стержня, производится с помощью диффузоров. Ширина и диаметр облака порошка регулируется так, чтобы она подходила детали. Существует доступный ряд конструкций диффузоров, которые могут быть конической формы, либо вогнутой или выпуклой, с одним или несколькими отверстиями. Диффузоры могут быть также оборудованы воздушными экранами для управления и направления заряженного порошка к детали.

Большинство пистолетов разрабатываются так, чтобы обеспечивать высокую скорость подачи порошка. Однако чем выше скорость подачи порошка, тем меньшая эффективность осаждения и требуется собирать большее количество перепылённой порошковой краски.

Распылители обычно можно регулировать, чтобы обеспечить специфичным условиям соответствующую подачу порошка. При более низком уровне подачи расход порошка может быть 100-200г/мин (приблизительно 6-12кг/час), а при более высоком – 500-600г/мин (приблизительно 30-36кг/час). При расходе 14кг/час, предполагаемой 60% эффективности осаждения порошка выбрасываемого распылителем, толщине плёнки 50мкм, можно окрасить поверхность площадью 1,74м² за минуту.

На автоматических линиях распылители могут:

- Удерживаться в фиксированных позициях, но индивидуально настраиваться для направления порошковой краски на деталь.

- Устанавливаться на механических манипуляторах с одной или двух сторон окрасочной кабины, и могут содержать один или более распылитель на каждом манипуляторе.

- Постоянно вращаться на траверсе по дуге (например, качающиеся распылители).

Ручное окрашивание рекомендуется, если:

- Деталь сложной формы.

- Деталь имеет полузакрытые поверхности.

- Деталь имеет неблагоприятное соотношение между длиной и шириной.

Автоматическое окрашивание рекомендуется когда:

- У детали относительно простая и плоская поверхность.

- Общая поверхность окрашивания большая.

На некоторых автоматических линиях с электростатическим распылением порошковой краски применяются те же основные принципы описанные выше. Однако распылители устанавливаются и так, что двигаются около детали по предопределённому пути, автоматически останавливаются и при необходимости запускаются вновь. Такое передвижение или скорость возвратно-поступательных движений манипулятора должна быть насколько возможно медленной, вероятно между 20 и 35 м/мин, и согласованной с другими условиями нанесения. Обычно целесообразно чтобы на автоматической линии был в наличии ручной распылитель.

Ручной распылитель может быть полезным перед автоматическим окрашиванием труднодоступных мест, например, вогнутых поверхностей. Кроме того, целесообразно объединять распылители, чтобы их можно было запускать при пониженной производительности, что улучшает эффективность транспортирования, даёт большую гибкость при их настройке и большее разнообразие окрашиваемых деталей

Во время нанесения порошка зарядка частиц обычно осуществляется с помощью коронного разряда или ионной бомбардировки. Это происходит в головной части распылителя в месте расположения электрода. Высокое напряжение, которое подаётся на электрод, создаёт сильное электрическое поле. В непосредственной близости от электрода возникает электрическая корона, или воздушный разряд.

Молекулы воздуха становятся электропроводными, если их подвергнуть бомбардировке электронами, которые свободно перемещаются у электрода. Те частицы, которые заряжены противоположным знаком по отношению к электроду сразу же притянутся к электроду. Частицы с тем же знаком оттолкнутся в пространство у электрода. Частицам порошка, которые проходят сквозь это пространство, передаётся заряд в результате столкновения или ионной бомбардировки с частицами воздуха. Заряженные частицы порошковой краски движутся к заземлённой детали и осаждаются на ней.

Разные распылители покажут некоторые отличия в характеристиках, по тому как:

- Регулируется напряжение в сторону увеличения и уменьшения.

- Регулируется скорость подачи и расход порошка.

- Отличается расстояние от сопла пистолета до детали.

- Различается размер частиц порошка.

В дополнение распылители различной конструкции, например, от двух разных производителей, поведут себя по-разному, если даже скорость подачи отрегулирована идентично.

Плотность порошка, объём, удельное сопротивление, форма частиц, гранулометрический состав всеми признаются как важные свойства, влияющие на эффективность осаждения порошковой краски.

Частицы порошка, когда проходит сквозь ионное облако, должна быть способна принять максимальный заряд, и для достижения этого рекомендуется, чтобы она находилась, насколько возможно долго, в этой области. Частица порошковой краски с высоким удельным сопротивлением предпочтительнее, так как порошки с низким удельным сопротивлением не будут оседать на детали должным образом, а рассеивание и утечки заряда, осаждённого на детали, могут привести к осыпанию порошка и к получению неоднородной поверхности.

Эффективность переноса порошковой краски можно выразить как отношение веса перенесённого полимерного порошка на деталь в данной операции к общему весу порошка, который прошёл через распылитель в этой же операции.

На эффективность любой операции влияет не только свойства порошка и оборудования для распыления, но также размер, конфигурация и время выдержки детали в заряженном электростатическим способом порошковом облаке. Для плоских панелей эффективность переноса выше, чем, например, у деталей изготовленных из согнутых и сваренных прутков или труб.

При электростатическом способе применения заряженные частицы движутся к заземлённой детали и оседают на ней. Поэтому на поверхности детали нарастает слой заряженного порошка. Так как заряженный и уже осевший на поверхность порошок будет отталкивать во время напыления те частицы, которые прилетели позже, эффективность переноса будет снижаться, из-за этого окрашивать станет всё тяжелее и тяжелее до тех пор, пока не будет достигнута точка, при которой порошок уже не сможет осаждаться. Хотя, считали, что этот самоограничивающий фактор является основной движущей силой вызывающей постепенное отталкивание заряженных частиц порошковой краски, было выдвинуто предположение, что, обратный в слое осаждённого порошка разряд случается, когда ионы из осаждённого слоя устремляются обратно по направлению к распылителю.

Доказано, что такой разряд сопровождается постоянным выбросом и извержением частиц порошковой краски. Если разряд локальный, то результатом могут быть проколы и кратеры.