Температурные аспекты технологии применения термореактивных порошковых покрытий

Автор - Решетников Валерий Геннадьевич, руководитель Учебного Центра "PRIMATEK", ООО "Гатчинскй завод порошковых красок".

Порошковые лакокрасочные материалы (ЛКМ) и технология порошкового окрашивания имеет массу достоинств по сравнению с традиционными, жидкими красками. И если говорить о поточном, конвейерном применении, то одним из ключевых преимуществ, является простота и скорость технологического процесса. Действительно порошковые ЛКМ поставляются готовыми к применению и не требуют никакой предварительной обработки за исключением акклиматизации. Технологических операций мало, как и регулируемых параметров. Каждая операция длится в среднем 5 – 30 минут, полный цикл подготовки и окрашивания изделия занимает около часа времени. Процесс порошкового окрашивания обычно выглядит следующим образом:

- Поверхность окрашиваемой детали подвергается обработке для удаления окислов, загрязнений и придания антикоррозийных свойств.

- На поверхность электростатическим распылением наносится порошковый лакокрасочный материал.

- Деталь помещается в печь.

- При выдерживании изделия в печи происходит формирование покрытия и его отверждение.

Однако, технология порошкового окрашивания, сравнительно молода. Довольно сложно найти обучающую литературу и специалистов владеющих всем комплексом знаний по предмету. Особенно трудно приходится производствам, только осваивающим технологию порошкового окрашивания, не на все возникающие вопросы легко найти ответы.

Например, почему порошковый ЛКМ необходимо хранить при температуре не выше 25С? Почему не стоит окрашивать электростатическим методом горячую деталь? Почему необходимо поддерживать температуру в окрасочном производстве в определенных пределах? И т.д.

Давайте разберемся.

На сегодняшний день существуют несколько типов термореактивных порошковых красок, мы поговорим только о самых распространенных - полиэфирных красках изготавливаемых на основе полиэфирных смол.

Когда говорят о температурных характеристиках термореактивных порошковых ЛКМ, прежде всего, имеют в виду, рекомендованную производителем краски, температуру отверждения или, более полную характеристику, температурную кривую отверждения.

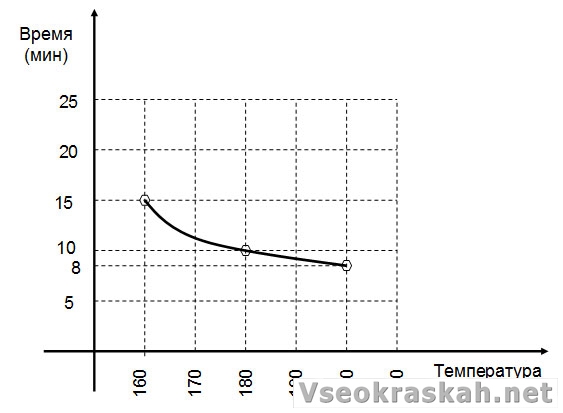

Рис. 1 Пример температурной кривой отверждения термореактивного порошкового ЛКМ.

То есть, зависимость необходимого времени выдержки окрашенного изделия в печи отверждения от температуры этого изделия, достаточного для формирования и отверждения покрытия. Вид температурной кривой отверждения зависит от основы рецепта ЛКМ, системы – смола, отвердитель, катализатор. Температуры отверждения для полиэфирных порошковых красок обычно лежат в пределах от 160 до 210 градусов С. Из графика, приведенного в качестве примера следует, что для формирования и отверждения покрытия будет необходимо и достаточно нагреть и выдержать изделие при температуре 160С - 15минут или при температуре 180С – 10минут и т.д..

Потребитель порошкового ЛКМ обращает внимание, прежде всего, на эту характеристику соотнося ее с мощностью и производительностью окрасочного оборудования. Такие параметры как скорость конвейера, температура в печи отверждения прямо задаются теплоемкостью окрашиваемого изделия и температурной кривой отверждения порошкового ЛКМ.

При этом из поля зрения часто выпадает другая важная температурная характеристика термореактивного порошкового ЛКМ – температура стеклования смолы, пленкообразующей основы порошковой краски. Этот параметр может оказывать влияние на технологию порошкового окрашивания и это влияние значительно.

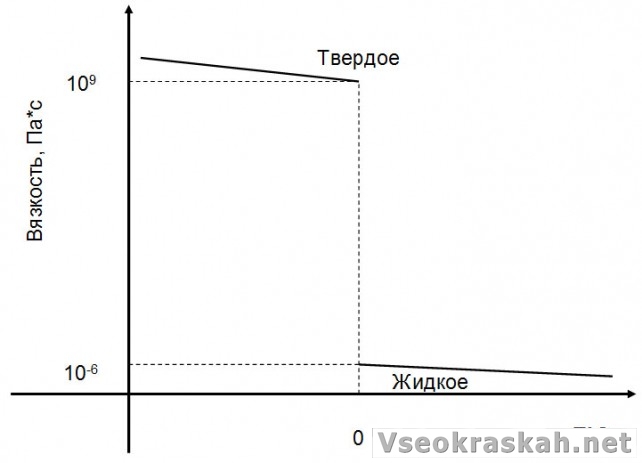

Поговорим подробнее о стекловании. Стеклование - это процесс, при котором вещество при определенных условиях приобретает механические свойства твердого тела, оставаясь по структурным характеристикам жидкостью. Непонятно? Рассмотрим для примера лед и стекло. Лед, являясь твердым, кристаллическим веществом, при нагревании до 0оС превратится в жидкость - воду. Вязкость изменится скачком.

Рис. 2 Упрощенная схема изменения вязкости льда, при переходе через температуру 0о С.

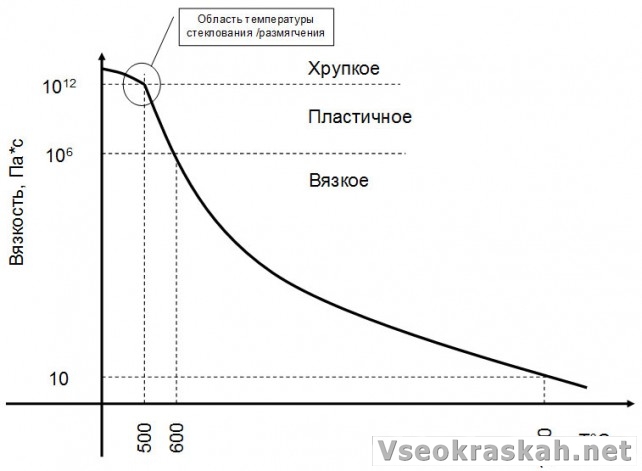

Стекло при нагревании будет вести себя иначе. Поскольку стекло и в твердом виде является жидкостью, то при нагревании, фазового перехода не будет. Вязкость будет меняться постепенно. Стекло будет размягчаться все больше, пока не превратится в вязкую массу, проходя при этом через несколько выраженных состояний: хрупкое, пластичное, вязкое.

Рис. 3 Состояния стекла при нагревании

Точка перехода на графике из хрупкого состояния в пластичное будет называться температурой размягчения, в случае обратного перехода, при охлаждении, температурой стеклования. Похожим образом ведут себя полимеры.

Применительно к полимерам, которыми полиэфирные смолы и являются, выделяют две температуры: температуру размягчения при нагревании полимера и температуру стеклования при охлаждении. Эти температуры не совпадают, но в случае полиэфирных смол используемых для производства порошковых красок, температуры очень близки и для практического применения можно считать их равными. Поэтому далее мы будем пользоваться одним параметром – температурой стеклования.

Если мы представим себе аналогию, на что похожи частицы порошковой краски при нагревании, можно нарисовать вот такую картинку:

Рис.4

Почему температуру стеклования важно принимать во внимание при порошковом окрашивании? Потому, что она оказывается неприятно низкой – для абсолютного большинства полиэфирных смол и соответственно, полиэфирных порошковых ЛКМ, этот параметр лежит в пределах 50-60 градусов С. То есть, частицы порошковой краски при повышении температуры до 50-60 градусов из твердого, хрупкого, «стеклообразного» состояния превратятся в высоко-эластичные кусочки «пластилина». Понятно, что работать с таким материалом станет невозможно. Критически ухудшится сыпучесть и способность к флюидизации, невозможно будет транспортировать воздушно-порошковую смесь по шлангам. Последующее охлаждение порошковой краски до нормальной температуры (менее 25 С) не гарантирует ее работоспособности в дальнейшем. Высока вероятность слипания нагретых частиц краски в комки, которые нужно будет отделять просеиванием.

Казалось бы, в процессе транспортирования, хранения и собственно окрашивания, таких температур порошковой краски не возникает. К сожалению, не совсем так. Температуры перехода смолы в пластичное состояние могут возникать, например, при хранении коробок ЛКМ рядом с источником тепла – радиаторами отопления или под прямыми солнечными лучами из окна. При неудачном выборе места акклиматизации порошкового ЛКМ перед применением, например, рядом с печью отверждения. Разогрев бункера флюидизации от работающего оборудования может поднять температуру краски, а также подача горячего сжатого воздуха для транспортировки порошка и т.д..

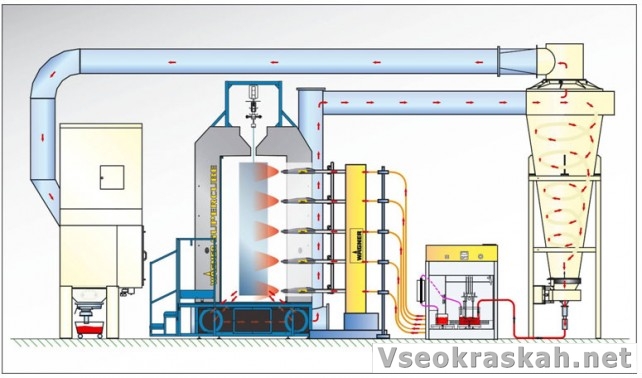

Рис. 5 Типовая схема производственного участка порошкового окрашивания

Условия превышения температуры порога в 50С могут возникнуть и в процессе осаждения порошка на окрашиваемую деталь. Это может случиться на конвейерных окрасочных линиях снабженных сушильной печью, в случае длительных остановок конвейера. Температура воздуха в сушильных печах в районе 110-130 градусов С и если подготавливаемое изделие долго находится в этих условиях, то времени транспортировки изделия от печи до окрасочной камеры может не хватить, что бы температура поверхности упала ниже 50 градусов С. Особенно если окрашиваются толстостенные, теплоемкие изделия (обычно рекомендуется температура окрашиваемого изделия не выше 40С!). Попытка окрасить горячие изделия электростатическим методом приведет к резкому падению эффективности окрашивания. Это произойдет из-за создания на поверхности изделия тонкого изолирующего слоя частично оплавленного порошка, который не позволит стекать на землю избыточному заряду. Другими словами режим окраски в этом случае будет аналогичен режиму перекрашивания изделия.

Кроме того, при окрашивании горячего изделия, наблюдается дефект «апельсиновая корка» готового покрытия, вызванный все тем же оплавлением частиц порошка и как следствие, формированием на поверхности неровного и неплотного слоя.

И это, не все трудности. Условия стеклования или обратного перехода, в размягченное состояние, могут быть достигнуты не только изменением температуры, но изменением давления или состава системы. То есть, если к частицам порошка приложить сдавливающую нагрузку, то полиэфирная смола перейдет из стеклообразного состояния в высоко-эластичное при температуре ниже 50-60 градусов С. Это может произойти и при комнатной температуре и более низкой, все зависит от давления. Увлажнение порошкового ЛКМ – «изменение системы» так же может спровоцировать понижение температуры стеклования.

Влияние сдавливающей нагрузки, на переход частиц краски из стеклоподобного состояния в высоко-эластичное при температурах ниже температуры стеклования, можно наблюдать на реально работающих окрасочных участках. Соударения частиц порошка со стенками транспортировочных шлангов в системах окрашивания электростатическим методом, часто приводят к появлению твердых отложений краски внутри шлангов. Это явление иногда называют «ударным сплавлением». Оно также может наблюдаться в системе рекуперации, в трубах и приемном конусе циклона. Ситуация обостряется летом, в условиях повышенной температуры и влажности окружающего воздуха.

Как возможно избежать подобных трудностей?

- Необходимо контролировать условия транспортирования и хранения порошкового ЛКМ, не допуская повышения температуры выше 25С. Не допускать местных перегревов коробок с краской.

- Место для акклиматизации порошковой краски, непосредственно на окрасочном участке, следует выбирать на достаточном расстоянии от источников тепла.

- Следует изолировать бункер флюидизации, транспортировочные шланги, транспортную систему рекуперации от источников тепла.

- Необходимо обеспечить соответствие атмосферного воздуха в окрасочном помещении параметрам: температура от 18 до 30С, относительная влажность ниже 80%. Техпроцесс только выиграет, если верхнюю планку температуры воздуха ограничить 25С, а влажность держать ниже 60%.

- Обеспечить соответствие сжатого воздуха параметрам: температура от 15 до 30С, относительная влажность ниже 60%*

Примечание* ГОСТ9.010-80 «Воздух сжатый для распыления лакокрасочных материалов» допускает применение сжатого воздуха для распыления температурой до 50С. Очевидно, что для порошковой окраски такая температура неприемлема.

- Не превышать скорость воздушно-порошковой смеси в транспортировочных шлангах выше рекомендованных 12-14м/сек. Это может случиться, например, при замене оригинальных транспортировочных шлангов производителя окрасочного оборудования на шланги меньшего диаметра.

- Не превышать длины транспортировочных шлангов более, чем рекомендовано производителем оборудования, избегать изломов, подъемов и излишних витков.

- При возникновении опасности перехода частиц краски в высоко-эластичное состояние в системе окрашивания и рекуперации, например, при повышении температуры и влажности окружающего воздуха, следует снизить скорость потоков воздушно-порошковой смеси в этих системах.

Если сотрудники Вашего окрасочного производства нуждаются в обучении, Вы всегда можете обратиться в Учебный Центр компании Primatek, одного из крупнейших производителей порошковых ЛКМ в России. В Центре проводятся регулярные информационно обучающие семинары для потребителей порошковых ЛКМ. А наши сотрудники отдела по сопровождению клиентов могут оказать практическую помощь по разрешению возникших трудностей в окрасочном производстве.

ДАННАЯ СТАТЬЯ, ВКЛЮЧАЯ ВЕСЬ ГРАФИЧЕСКИЙ МАТЕРИАЛ, ЯВЛЯЕТСЯ СОБСТВЕННОСТЬЮ КОМПАНИИ PRIMATEK