Коррозионные свойства системы нефть—газ—вода и влияние ряда факторов на ее коррозионную активность

Нефть представляет собой в основном смесь углеводородов различного состава с преобладанием углеводородов метанового и нафтенового рядов.

С точки зрения влияния углеводородной фазы на коррозионные свойства системы нефть—вода, наиболее важна характеристика и состав высокомолекулярной части нефти. К высокомолекулярным соединениям нефти, находящимся в тяжелой ее части относят, как известно, вещества с молекулярной массой выше 400, независимо от того, имеют ли они чисто углеводородную природу или в состав их входят гетероатомы (кислород, сера, азот, металлы).

Высокомолекулярная часть не подвергнутой переработке сырой нефти представляет собой сложную многокомпонентную, в большинстве случаев коллоидную систему, стойкость которой зависит от химической природы и количественного соотношения основных ее составляющих (углеводороды, смолы, асфальтены). Химический состав и строение этих соединений необычайно разнообразны. Сложную структуру имеет неуглеводородная часть высокомолекулярных соединений нефти, в состав которых наряду с углеродом и водородом входят кислород, сера, азот и металлы.

Особый интерес представляют гетероорганические соединения нефти. Многие из них обладают широким спектром физико-химических, коллоидно-физических и технических свойств и широко применяются. Нас, в первую очередь, будут интересовать те из соединений, которые по структуре или свойствам приближаются к типичным ПАВ и способны поэтому проявлять на различных границах фаз особый комплекс объемных, поверхностных и модифицирующих свойств.

Сернистые соединения нефти представлены элементарной серой, сероводородом и группой сернистых соединений с невысокой молекулярной массой. Считают, что с повышением Молекулярной массы сернистых соединений они по строению приближаются к кислородным и азотистым соединениям нефти многие из которых по структуре аналогичны типичным ПАВ.

Азоторганические соединения в нефти классифицируют на соединения основного и нейтрального характера. Азотистые соединения основного характера представляют собою преимущественно третичные соединения ряда пиридина, хинолина и акридина, и в небольшом количестве соединения первичных ароматических аминов.

Из азотистых соединений нейтрального характера в нефти обнаружены пиррол, индол, карбазол и их производные порфирины и их полифункциональные соединения с двумя или более гетероатомамй серы, азота и кислорода, нитрилы и амиды кислот. Предполагается, что преобладающими нейтральными азотистыми соединениями в нефтях являются циклические амиды кислот, у которых атом азота связан непосредственно с ароматическими радикалами.

Для характеристики физико-химических свойств азотистых соединений следует иметь в виду, что многие из них используются в качестве флотореагентов, ингибиторов коррозии, эффективных бактерицидов и ПАВ. Поэтому следует ожидать, что содержащиеся в нефти азоторганические соединения могут оказать серьезное влияние на коррозионные свойства системы нефть—вода.

К кислородным соединениям нефти относится преобладающая часть неуглеводородных веществ. Среди них значительное место занимают нефтяные кислоты (карбоновые). Содержание органических кислот в нефтях колеблется от 0,03 до 1,7%. Основная масса нефтяных кислот представлена монокарбоновыми нафтеновыми структурами и имеет циклическое строение Полинафтеновые и алифатические кислоты присутствуют в нефти в небольшом количестве. Из алифатических кислот выделены пальмитиновая, стеариновая, миристиновая, арахиновая и др. Нафтеновые кислоты при наличии длинной боковой цепи с числом углеродных атомов в молекуле выше 14 близки по своим свойствам к жирным кислотам с прямой цепью [96] Щелочные соли нафтеновых кислот — сильные эмульгаторы и пенообразователи. Амиды нафтеновых кислот являются активными ПАВ и обладают флотационными, диспергирующими, ингибирующими свойствами.

Нефтяные смолы относятся к группе смолисто-асфальтеновых веществ нефти Они представляют собой смесь многочисленных и разнообразных кислородсодержащих соединений нефти, включающих серу и азот, и по своим свойствам и структуре занимают промежуточное положение между высокомолекулярными полициклическими углеводородами и асфальтенами располагаясь блике к асфальтенам. Нефтяные смолы присутствуют в нефти в виде раствора или коллоидной системы или выделяются из нефти в виде второй жидкой фазы.

Из асфальто-смолистых веществ большой интерес представляют асфальтены — наиболее высокомолекулярные соединения из всех выделенных компонентов нефтей. В зависимости от природы нефти, ее свойств и концентрации асфальтенов они могут находиться в нефтях в виде истинных или коллоидных растворов.

В коллоидной системе асфальтены являются дисперсной фазой и оказывают большое влияние на стойкость нефтяных эмульсий как стабилизаторы, активно адсорбируются на жидких и твердых поверхностях раздела, изменяя молекулярную природу последних. Близость асфальтенов к типичным ПАВ подтверждается их способностью при определенной критической концентрации образовывать в растворах особые ассоциации, возможно, агломераты мицеллярного характера.

Физико-химические свойства асфальтенов и их роль при разработке, добыче и подготовке нефти в настоящее время интенсивно изучается. Очевидно, асфальтены, обладая широким спектром объемных и поверхностных свойств, обусловленных в первую очередь их коллоидно-физическими свойствами в жидких растворах, способны оказывать глубокое и разнообразное влияние на распределение в нефти различных гетерогенных фаз (воды, парафина, газа, твердых частиц и т. д ).

Характер и степень коррозионного воздействия добываемой из скважин жидкости на подземное и наземное оборудование промыслов зависят не только от природы нефти и ее физико-химических свойств, но йот условий залегания нефти в залежи, от способа разработки и эксплуатации нефтяных месторождений, от применяемой техники и технологии добычи, сбора и транспорта нефти на промыслах, а также от периода разработки, в котором находится эксплуатируемое месторождение.

В связи с этим различают следующие четыре основные стадии разработки месторождений. На первой стадии осваивают нефтяное месторождение Эта стадия характеризуется ростом добычи нефти при малой ее обводненности и выходом на максимальный проектный уровень добычи. Вторая стадия — поддержание более или менее стабильного уровня добычи с неуклонным нарастанием обводненности скважин и постепенным переходом их с фонтанной добычи на механизированную. На третьей стадии значительно снижается объем добытой нефти. Резко прогрессирует обводнение продукции, часть скважин по этой причине выводится из действующего фонда. Четвертая стадия (завершающая) — это разработка истощенных нефтяных пластов. Эта стадия характеризуется низкими дебитами нефти и высокой обводненностью добываемой продукции. Третья и четвертая стадия составляют так называемый поздний период разработки нефтяных месторождений. Например, если основные месторождения Баку давно уже находятся в четвертой стадии разработки, то большая часть месторождений Урала и Поволжья (Татария, Башкирия, Куйбышевская область и вступили в третью стадию, а ряд месторождений этих Районов, такие, как Ишимбайское,— давно вступили в четвертую (последнюю) стадию разработки.

По мере извлечения нефти из залежи запасы ее постепенно истощаются. Изменяются условия залегания нефти (падение пластовой энергии, увеличение обводненности пласта) и ее свойства (нефть дегазируется и становится более вязкой, появляется свободный газ). В результате снижается конечная нефтеотдача залежи, затрудняется отбор оставшейся в пласте нефти.

Для повышения нефтеотдачи истощенных пластов используют вторичные методы добычи: площадное нагнетание воды и газа в нефтяную залежь, форсированный отбор жидкости, При, менение вакуум-процесса (снижение давления на забое скважин), термические методы воздействия на пласт (закачка пара и горячей воды, создание очагов горения для генерации тепла), нагнетание химических реагентов (ПАВ, углекислого газа и т. д.). Применение методов поддержания пластового давления и вторичных методов извлечения нефти оказывает большое влияние не только на технику и технологию добычи нефти, но и на коррозионные свойства извлекаемой из скважины жидкости.

Нефтяная скважина — основное и наиболее дорогостоящее сооружение на нефтепромыслах. Независимо от того, каким способом (фонтанным или механизированным) извлекается нефть из продуктивного пласта, в скважину на всю ее глубину (от нескольких сотен метров до нескольких километров) спускают колонну обсадных труб диаметром 141, 168 или 203 мм. Внешней своей стороной обсадная колонна (через цементное Кольцо) соприкасается с различными подземными породами и насыпающими их агрессивными флюидами.

С забоя скважины нефть поднимают на дневную поверхность, как правило, по насосно-компрессорным трубам. Кольцевое пространство, образуемое внутренней стороной обсадной и внешней стороной насосно-компрессорной колонны, заполняется в зависимости от пластового давления на определенную высоту нефтью (динамический уровень).

Исходя из способа эксплуатации и конструкции нефтяных скважин рассмотрим, где и какому виду коррозионного разрушения подвергается подземное оборудование скважин.

Наиболее простую конструкцию имеет фонтанная. Если в скважине добывают не содержащую сероводород нефть, то коррозия подземного металлического оборудования проявляется в ней незначительно. Лишь при наличии в добываемой продукции сероводорода и сильной обводненности нефти, общая коррозия труб проявляется в первую Очередь в кольцевом пространстве скважин. Возможен и коррозионный эрозионный износ внутренней поверхности насосно-компрессорных труб под действием поднимающегося из пласта потока нефти. Однако в этом случае металл разрушается лишь при достаточно высокой обводненности нефти и наличии в ее потоке песка.

В фонтанных скважинах, у которых межтрубное (кольцевое) пространство изолировано специальным пакером для улучшения условий подъема нефти из скважин, область коррозионного воздействия сероводородсодержащей газовой среды на обсадную и насосно-компрессорную колонны в случае негерметичности пакера значительно расширяется.

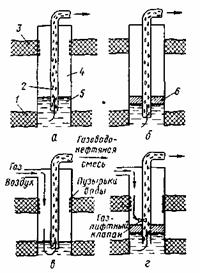

Рис. 6 Схема подъема газово-донефтяной смеси в скважинах:

а — при фонтанном способе эксплуатации, б — при обустройстве фонтанной скважины пакером, в — при газлифтном способе эксплуатации; г — при обустройстве газлифтной скважины пакером; 1 — продуктивный пласт, 2 — насосно-компрессор-ная колонна; 3 — вышележащий пласт; 4 — обсадная труба, 5 — уровень нефти, 6 — пакер

Компрессорная эксплуатация нефтяных скважин связана с подачей извне некоторого количества энергии — сжатого газа или воздуха. Этот способ (в виде газлифта и эрлифта) используется для продления искусственного фонтанирования скважин. При компрессорном способе в скважину спускают одну или две колонны насосно-компрессорных труб (одно - или двухрядный лифт). Сжатый воздух подают к башмаку (низу) обсадной колонны по кольцевой (между двумя рядами труб или между обсадной и компрессорной колонной) или по центральной системе.

При подаче в компрессорную скважину в качестве рабочего агента нефтяного или другого углеводородного газа без агрессивных примесей распределение и характер коррозии в компрессорной скважине почти не будут отличаться от коррозии оборудования в фонтанных скважинах. Если же в скважину подают агрессивный газ или сжатый воздух, возможны серьезные осложнения в отношении коррозии (см. рис. 6). При подаче сжатого воздуха, содержащего влагу и кислород, коррозия развивается в кольцевом (межтрубном) пространстве скважины в присутствии кислорода воздуха и в условиях непрерывной конденсации влаги на металлической поверхности. Происходит интенсивный процесс накопления продуктов коррозии, называемых железистыми сальниками. Они затрудняют, а иногда приводят к полному прекращению подачи воздуха в скважину. С этой проблемой столкнулись впервые на нефтепромыслах Баку, где этот способ эксплуатации широко применялся. Если вместо воздуха подают углеводородный газ с примесью сероводорода и влаги, это приводит к аналогичным, если не более серьезным последствиям в отношении коррозии.

Кроме кольцевой части скважин сильной коррозии в компрессорных скважинах подвергается внутренняя поверхность насосно-компрессорных труб, по которым движется аэрированная жидкость. В отношении проявления коррозии опасно применение сжатого воздуха для добычи сероводородсодержащей нефти или применение сероводородсодержащего газа для добычи неагрессивной нефти.

Глубиннонасосный способ эксплуатации нефтяных скважин применяется в том случае, когда пластовая энергия недостаточна для подъема жидкости из пласта и обеспечения первоначальной производительности скважины.

Для подъема нефти из скважин используют поршневые насосы с приводом через колонну штанг от установленного на поверхности станка-качалки, погружные электроцентробежные насосы (ЭЦН), а также гидропоршневые и винтовые насосы. Глубиннонасосный способ с применением штанговых насосов получил среди других механизированных способов наибольшее распространение.

При добыче слабоагрессивной и сильно обводненной нефти значительное число ремонтов скважины приходится на штанговую колонну, которая работает в условиях потока высоковязкой жидкости и больших циклических нагрузок. Большое число поломок штанг в этих условиях можно объяснить коррозионно-усталостным разрушением металла под воздействием агрессивной среды и значительных знакопеременных нагрузок. Остальное металлическое оборудование, если межтрубное пространство скважины достаточно герметично, заметных коррозионных повреждений в глубиннонасосных скважинах не имеет.

Когда из скважин добывают сероводородсодержащую нефть, возможно проявление различных видов коррозионного разрушения. Так, глубиннонасосные штанги подвергаются общей коррозии, коррозионно-механическому износу в условиях знакопеременных нагрузок, коррозии при трении колонны штанг о поверхность насосно-компрессорных труб (фреттинг-коррозия), наводороживанию под влиянием сероводорода. Штанговые насосы подвергаются фреттинг-коррозии при трении плунжера в цилиндре насоса, наводороживанию в условиях циклических ударных нагрузок (работа клапана насоса). Насосно-компрессорные трубы подвергаются коррозии с внутренней и внешней сторон, иногда колонны наводороживаются и обрываются.

Обсадная и насосно-компрессорная колонна в затрубном пространстве подвергаются общей коррозии под действием находящейся там нефти, коррозии в газовоздушной среде при непрерывной конденсации жидкой фазы. Опасный характер приобретает разрушение труб при попадании сюда кислорода воздуха через негерметичное устье скважины.

Аналогичный характер и распределение коррозии наблюдается в скважинах с глубиннонасосной эксплуатацией, имеющих очень низкий динамический уровень. Такие скважины, находящиеся на конечной стадии добычи нефти, работают, как правило, периодически. Для достижения более полной утилизации попутного газа в затрубном пространстве создают вакуум. Здесь весьма серьезным коррозионным повреждениям подвергаются обсадные и насосно-компрессорные трубы, поскольку на металлическую поверхность воздействует попеременно то агрессивная газовая среда, то попадающий в верхнюю часть скважин воздух Попеременному воздействию обводненной нефти и агрессивной газовоздушной среды подвергаются глубиннонасосные штанги.

В последние годы на нефтепромыслах страны вместо громоздких и металлоемких штанговых установок широкое распространение получили бесштанговые погружные электроцентробежные насосы (ЭЦН), которые позволяют непрерывно извлекать из скважины газожидкостной поток нефти. По распределению и характеру коррозии эти скважины аналогичны фонтанным. Специфической (эрозионной и фреттинг) коррозии могут подвергаться отдельные узлы электропогружных насосов. Хотя ЭЦН имеют длительный межремонтный период эксплуатации и выпускают их в коррозионностойком исполнении, выход погружных насосов из строя возможен при применении в них отдельных деталей в обычном исполнении, а также при нарушении ряда других технических условий их эксплуатации.

Практика эксплуатации подземного и наземного оборудования нефтяных скважин свидетельствует о сложной зависимости между коррозионной активностью добываемой из скважин жидкости и фактически наблюдаемой коррозией оборудования. Часто потенциально агрессивная система нефть—вода—газ из-за действия одного или нескольких неучтенных факторов может оказаться неагрессивной, и наоборот, слабоагрессивная среда при изменении условий добычи нефти и, следовательно, преимущественном проявлении других факторов может быть весьма коррозионно-активной.

На скорость и распределение коррозии подземного и наземного оборудования скважин оказывают влияние следующие факторы:

- тип скважины и способ добычи нефти;

- производительность и режим движения в скважине газожидкостной смеси;

- давление на забое и устье скважины и распределение температуры по ее стволу;

- уровень жидкости и состав газовоздушной среды в кольцевом (затрубном) пространстве скважины;

- состав и свойства добываемой нефти;

- состав и свойства извлекаемой вместе с нефтью пластовой воды;

- состав и свойства попутного нефтяного газа и содержание в нем коррозионно-активных примесей (сероводорода, СО2 и др.);

- соотношение нефти и воды в добываемой продукции и характер распределения этих фаз друг в друге;

- образование защитных пленок на металлической поверхности из органического и неорганического материала (парафин, смолы, сульфид железа, карбонаты кальция, магния и железа),

- наличие абразивных частиц в потоке жидкости (песок, сульфид железа, кристаллы солей, глина и др.);

- проявление жизнедеятельности бактерий.

Прежде чем рассмотреть характер влияния каждого из указанных факторов на коррозионную активность системы, следует классифицировать все добываемые в стране нефти на две основные группы: содержащие и не содержащие сероводород Очевидно, при прочих равных условиях потенциально агрессивными в первую очередь будут сероводородсодержащие нефти. В нефтях, где сероводород отсутствует, коррозионная активность, хотя и может изменяться в довольно широких пределах, все же не достигает той степени агрессивности, которая характерна для сероводородсодержащих нефтей.

Принятый при разработке и эксплуатации месторождений способ добычи нефти и используемые для этого типы скважин (фонтанные, газлифтные или глубиннонасосные) оказывают глубокое и разнообразное влияние на структуру газожидкостного потока и, следовательно, коррозионную активность добываемой из этих скважин смеси В фонтанных скважинах, где нефть добывается, как правило, безводной или относительно малообводненной, распределение дисперсных фаз (нефти, воды и газа) друг в друге подчиняется ряду определенных закономерностей, характерных именно для этих скважин. Например, благодаря различной относительной скорости движения нефти, воды и газа по отношению друг к другу в нижней части фонтанирующей скважины обводненность нефти водой больше, чем в верхней. В газлифтных скважинах структура потока и агрессивность извлекаемой из пласта жидкости в значительной степени зависит от состава и свойств сжатого газа или воздуха, подаваемого для подъема нефти.

В глубиннонасосных скважинах поток жидкости в зависимости от применяемого насоса (штангового или ЭЦН) может иметь циклический или равномерный характер, что определяет различную степень распределения и устойчивость дисперсных фаз в добываемой смеси. Применение периодического или одновременно-раздельного способов эксплуатации, с одной 1тороны, определяет выбор типа и конструкции скважины, а с другой — различную структуру и агрессивность извлекаемой из продуктивного пласта жидкости.

В значительно большей степени структура и режим движения газожидкостной смеси в скважине зависят от ее производительности и газо-водонасыщенности потока. В связи с этим различают структуры трех типов:

- эмульсионная (пенная)—характеризуется более или менее равномерным распределением мелких пузырьков газа в жидкости,

- четочная — для нее характерно движение укрупненных пузырей газа сквозь поднимающуюся по стволу скважины жидкость;

- стержневая — здесь основная масса газа движется по центру трубы сплошным потоком (стержнем), а поднимаемая из скважины жидкость прилегает к стенкам труб в виде тонкого слоя

Наряду с указанными структурами существуют и другие, промежуточные. В реальных условиях при движении газожидкостной смеси могут существовать одновременно все три структуры, которые последовательно распределяются по стволу скважины Газожидкостной поток с эмульсионной (пенной) структурой характерен, как правило, для высокодебитных (фонтанных) скважин, а с четочной структурой — для малодебитных скважин со сравнительно невысокими газовыми факторами.

Изменение давления и температуры по стволу скважины сопровождается изменением структуры и физико-химических свойств газожидкостпого потока. Известно, что по мере снижения давления поднимающейся по стволу скважины жидкости из нее выделяется газ и понижается температура смеси Понижение температуры жидкости способствует образованию и выпадению внутри подъемных труб (НКТ) парафинистых отложений, что изменяет условия контакта металлической поверхности с потоком жидкости (т е коррозию труб) Понижение температуры внешней поверхности подъемных труб приводит к конденсации на этих трубах двухфазной жидкости, выпадающей из газовоз душной среды, которая заполняет кольцевое пространство скважины. Если эта среда содержит агрессивные примеси (сероводород, СО2 или кислород), то насосно-компрессорные трубы подвергаются сильной коррозии.

Аналогичное явление можно наблюдать и на внутренней поверхности обсадных труб Правда, здесь изменение температуры уже связано с влиянием окружающих обсадную колонну подземных пластов. И, наконец, на развитие коррозии насосно-компрессорных и обсадных труб в кольцевом пространстве скважин большое влияние оказывает уровень скапливающейся здесь нефти, а также состав и свойства выделяющегося из нее газа. Большая или меньшая высота нефти в скважине, площадь контакта агрессивной среды с металлической поверхностью обсадных и насосно-компрессорных труб определяют ту или иную степень коррозионного разрушения подземного оборудования скважины.

С темпами накопления и удаления газа из межтрубного пространства скважины связаны периодические прорывы газа к башмаку (низу) фонтанных труб, что сопровождается резким понижением забойного давления и, следовательно, нарушением равномерности движения потока жидкости в скважине. Если в добываемой продукции имеются абразивные примеси (песок, кристаллы солей), то пульсирующая работа скважины может вызвать эрозионный износ или образование пробок в подъемных трубах.

Состав и свойства добываемой из скважин нефти оказывают сильное влияние на агрессивность газожидкостной смеси. При этом, как было указано ранее, дело заключается не столько в агрессивном воздействии на металлическую поверхность самой нефти, сколько в совокупном влиянии неполярной фазы и содержащихся в ней поверхностно-активных веществ на коррозионные свойства водонефтяной смеси в целом.

Пластовые воды нефтяных месторождений представляют собой высококонцентрированные растворы солей (преимущественно хлористого натрия и кальция) и обладают нейтральным рН. Если в них отсутствуют сероводород, СС>2 или кислород, пластовые воды оказывают, как правило, слабое коррозионное воздействие на металлическое оборудование скважин. При наличии сероводорода или попадании в воду кислорода из различных источников их коррозионная активность резко возрастает. В зависимости от содержания в пластовых водах коррозионно-активных агентов процесс коррозии металлов в этих электролитах протекает с водородной или кислородной деполяризацией. Вопрос о коррозионной активности пластовых вод, извлекаемых вместе с нефтью, следует рассматривать исходя из того, являются они в системе нефть—вода диспергируемой фазой или дисперсионной средой.

Из многих факторов, оказывающих влияние на коррозионную активность системы нефть—вода, важнейшим является соотношение воды и нефти. Ряд исследователей считает, что агрессивность добываемой нефти постепенно растет с повышением содержания в ней воды. Имеются данные, что одному и тому же соотношению воды и нефти соответствует различная коррозионная активность системы. До сих пор не установлено, какое соотношение воды и нефти отвечает максимально возможной агрессивности системы и существует ли критическое соотношение между водой и нефтью, после которого коррозионная активность продукции скважины начинает резко возрастать.

Вопрос о коррозионном поведении газожидкостной смеси, которая содержит в качестве отдельной фазы минерализованную воду, представляет большой теоретический и практический интерес, поскольку на нефтепромыслах чаще всего приходится встречаться с движением трехфазных смесей (нефть, вода, газ). Как уже указывалось, эта многокомпонентная система поднимается по скважине и транспортируется по нефтесборным коллекторам в виде эмульсионной структуры, характеризующейся, как и всякая эмульсия, дисперсностью, устойчивостью во времени и скоростью коалесценции (расслоения фаз). С точки зрения коррозии, нас в первую очередь интересуют физико-химические свойства нефтяных эмульсий, возникающих при совместном движении в скважине воды и нефти.

Нефтяные эмульсии принадлежат к группе так называемых лиофобных дисперсных систем, характеризующихся относительно небольшой степенью дисперсности, поэтому они термодинамически агрегативно неустойчивы во времени. В лротивоположность им лиофильные эмульсии характеризуются высокой степенью дисперсности и являются поэтому термодинамически устойчивыми равновесными системами.

По характеру распределения несмешивающихся фаз нефтяные эмульсии относятся к эмульсиям обратного типа В/М: полярная фаза (вода) распределена в неполярной среде (нефти). Эмульсии типа В/М легко смешиваются с неполярной средой (нефтью), избирательно смачивают гидрофобную поверхность и не обладают заметной электропроводностью. По содержанию дисперсной фазы в дисперсионной среде водонефтяные эмульсии принадлежат к концентрированным полидисперсным эмульсиям, в которых соотношение фаз может колебаться от 1% воды до 1% нефти.

Один из важных показателей водонефтяных эмульсий — их агрегативная устойчивость, которая определяется временем, необходимым для разделения системы на две несмешивающиеся фазы. Устойчивость водонефтяных эмульсий колеблется в широких пределах и в зависимости от их свойств составляет период от нескольких секунд до нескольких лет.

Наиболее важными факторами устойчивости нефтяных эмульсий являются: концентрация в системе эмульгаторов, стабилизирующих капельки воды в нефти, образование на границе раздела фаз адсорбционно-сольватных слоев и улучшение их структурно-механических свойств. Согласно имеющимся представлениям, стабилизация водонефтяных эмульсий осуществляется за счет сильно-поверхностно-активных веществ (нефтяных и жирных кислот, низших смол), слабо-поверхностно-активных веществ (асфальтенов, асфальтогеновых кислот, высших смол), твердых веществ минерального и органического характера (парафины и церезины, твердые смолистые частицы и др.).

Исследования состава природных эмульгаторов показали, что они состоят в основном из асфальтенов, смол, парафинов и церезинов, порфиринов, углистых частиц, металл - и кремнийорганических соединений. Принято считать, что стабилизаторами нефтяных эмульсий типа В/М являются органические вещества, находящиеся в нефти в коллоиднодеспергированном состоянии. В последнее время особая роль в качестве природных стабилизаторов нефтяных эмульсий для большинства нефтей Поволжья, Урала и Западной Сибири отводится асфальтенам и смолам. Исследованиями установлено, что стабилизация водонефтяных эмульсий осуществляется асфальтенами в определенней степени коллоидной дисперсности определяемой содержанием в нефтях ароматических соединений и группы веществ, называемых дефлокулянтами асфальтеном. К ним относятся нафтеновые и асфальтогеновые кислоты, порфириновые комплексы металлов, а также полярные, малополяпные и биполярные компоненты нефтей. Для высокопарафинистых нефтей основными стабилизаторами нефтяных эмульсий являются микрокристаллы парафина и церезина. Таким образом становится ясной определяющая роль поверхностно-активных соединении, входящих в состав высокомолекулярной части нефти в образовании и стабилизации водонефтяных эмульсий, а также в формировании физико-химических и коррозионных свойств системы нефть—вода—газ.

С ростом содержания в нефти воды и при сохранении постоянной степени дисперсности эмульсии число капелек воды в ней резко возрастает. Например, в 1 л 1%-ной эмульсии число глобул воды может достигнуть порядка триллиона, а общая площадь поверхности раздела составить десятки квадратных метров. Очевидно, для стабилизации такой разбитой границы раздела необходимо иметь в нефти достаточное количество стабилизаторов. Если принять, что содержание стабилизаторов эмульсии в высокомолекулярной части нефти является величиной постоянной для данной нефти, то, очевидно, с ростом водонефтяного отношения относительная концентрация стабилизаторов в системе будет уменьшаться. Можно себе представить такое положение, когда концентрация эмульгаторов в системе будет недостаточной для стабилизации всей содержащейся в нефти воды. В этом случае водонефтяная эмульсия становится неустойчивой и разделяется на две несмешивающиеся жидкости, выделяя пластовую воду в качестве отдельной фазы. Следует еще иметь в 0иду, что стабилизаторы водо-нефтяных эмульсии являются типичными поверхностно-активными величинами и могут поэтому адсорбироваться из нефти не только на жидких, но и на твердых границах раздела, например: в кристаллах парафина, частичках глины и песка, металлической поверхности труб.

Таким образом, выделение из газожидкостной смеси водной фазы обусловлено в основном снижением агрегатной устойчивости водо-нефтяных эмульсий за счет увеличения содержания в них воды и недостатка стабилизаторов для сохранения устойчивости этих змульсий. Что же касается конкретных величин водонефтяного отношения, при которых становится возможным определение водной фазы из систем, это зависит от множества лякторов кинетического и физико-химического порядка, связанных со свойствами и составом нефти и воды, условиями их подъема на дневную поверхность и т. д. Изучение условии образования и устойчивости эмульсий может оказаться полезным для суждения о том, при каких водо-нефтяных отношениях данная система станет неустойчивой, какова будет потенциальная агрессивность добываемой из скважин нефти. Величина водо-нефтяного отношения для данного месторождения, при которой система нефть—вода становится неустойчивой, может быть использована в качестве специфического параметра для характеристики и прогнозирования коррозии на нефтепромыслах.

Расслоение водонефтяных эмульсий с увеличением содержания в них воды и появление воды в качестве отдельной фазы изменяет условия смачивания металлической поверхности двумя несмешивающимися жидкостями. Становится реальной возможность изменения избирательного смачивания металлической поверхности из гидрофобной в гидрофильную и образование на металле водных прослоек той или иной толщины Появление пленок воды на металлической поверхности — это начало развития коррозии металла в системе нефть—вода.

По мере роста содержания воды в нефти, выделения из нее водной фазы и, как следствие всего этого, сдвига избирательного смачивания металлической поверхности в гидрофильную сторону замедляется (иногда совершенно прекращаемся) процесс парафинизации нефтепромысловых коммуникации. Таким образом, снижение устойчивости водо-нефтяных эмульсий и выделение воды из системы приводит, с точки зрения коррозии, ко многим отрицательным явлениям, в том числе к предотвращению отложения на металлической поверхности Парафина, который играет роль своеобразной механической защиты металла от агрессивного действия среды.

Известно, что с ростом объема закачиваемых в пласт пресных вод происходит опреснение пластовых вод. Это приводит к изменению состава и свойств извлекаемых с нефтью вод и к нарушению их химического равновесия. В этих условиях возможно выпадение на металлической поверхности труб неорганических осадков. В их состав входят в основном карбонат кальция, сульфат кальция и (или) сульфат бария, а также органические примеси из нефти. Казалось бы, что выпадение осадков из пластовых вод и накопление их на поверхности труб является благоприятным фактором для коррозии. Однако отложение осадков в трубах носит неконтролируемый характер, «ни с большим трудом удаляются с металлической поверхности Борьба с отложением осадков внутри подземного оборудования скважин является серьезной и еще не решенной проблемой в нефтяной промышленности.

Влияние на агрессивности газожидкостного потока таких факторов, как присутствие в нефти абразивных частиц (песок, кристаллы солей, продукты коррозии), а также бактерий, способных генерировать в среду сероводород, по-видимому, не требует здесь особых пояснений. Эти вопросы будут подробно рассмотрены при обсуждении коррозии металлов в пластовых (сточных) водах.