Влияние различных факторов на коррозию внутренней поверхности трубопровода нефтяного газа

При транспорте неподготовленного сероводородсодержащего нефтяного газа внутренняя поверхность газопроводов подвергается интенсивному коррозионному разрушению. В основном коррозионные поражения протекают по нижней образующей трубопроводов, причем скорость коррозии достигает 2—3 мм/год.

Коррозионную активность транспортируемому газу придает жидкий конденсат, появление которого в газопроводе сырого нефтяного газа обусловлено двумя причинами: выносом жидкости (нефть и вода) из сепарационных узлов и конденсацией углеводородов газа и водяных паров. Конденсация происходит при снижении температуры газа по трассе газопровода до температуры грунта.

Различные формы разрушения газопроводов, вызываемые содержащимися в газе сероводородом и двуокисью углерода в присутствии влаги, можно разделить на следующие виды.

Общая коррозия — электрохимическое растворение металла с поверхности, контактирующей с электролитом, проявляющееся в виде каверн, свищей, уменьшения толщины стенок труб с образованием черных продуктов коррозии, отлагающихся на корродирующей поверхности (при достаточно высоких значениях рН электролита) либо растворяющихся в электролите (при низких значениях рН). Все углеродистые и низколегированные трубные стали подвергаются этому виду разрушения при отсутствии защиты. Общую коррозию может вызывать в присутствии влаги как сероводород, так и двуокись углерода.

Сероводородное коррозионное растрескивание под напряжением (СКРН) обусловлено проникновением в присутствии H2S в металл атомарного водорода, выделяющегося на поверхности металла и процессе сероводородной общей коррозии, и вызывающее снижение пластических свойств стали, зарождение и быстрое развитие отдельных трещин, располагающихся в плоскости, перпендикулярной к направлению действующих растягивающих напряжений и приводящих к быстрому разрушению труб, работающих под давлением.

Этот вид разрушения более характерен для упрочненных малопластичных сталей и практически не поддается контролю в рабочих условиях трубопроводов, имеющих значительную протяженность. В связи с этим растрескивание под напряжением — наиболее опасный вид разрушения, который происходил даже на газопроводах, построенных из труб, обладавших высокими пластическими свойствами в исходном состоянии.

Трубы из разных сталей, в зависимости от химического состава стали, технологии изготовления труб и технологии сварочно-монтажных работ при строительстве объекта, имеют различную стойкость к сероводородному растрескиванию под напряжением.

В последние годы выделяют вызываемое сероводородом разрушение, возникающее в объеме ненапряженного металла в виде большого количества мелких трещин, расположенных, как правило, в плоскостях, параллельных плоскости листа, из которого изготовлена сварная труба, или параллельных цилиндрической поверхности бесшовной трубы. Ряд таких мелких трещин, соединяясь, может образовывать «ступеньки» или «лестницы». Ступеньки, располагаясь на различном расстоянии от поверхности трубы, могут образовать поперечную трещину, ослабляющую сечение трубы, ее конструктивную прочность. Возникновение таких трещин в ненапряженном металле связывают с наличием в нем раскатанных в процессе изготовления труб несплошностей (сульфидные и другие неметаллические включения, газовые поры и т.д.). Атомарный водород, выделяющийся в процессе общей электрохими-ческой коррозии, рекомбинирует в молекулярный и накапливается в несплошностях, имеющих вытянутую форму, развивает значительное местное давление и вызывает зарождение трещин в вершинах несплошностей. Распространение (рост) трещин может происходить по твердым сегрегациям в металле и соседним несплошностям.

В соответствии с причиной, вызывающей этот вид разрушения,

оно получило наименование ВИР (водородом индуцированное растрескивание), часто этот вид разрушения сопровождается образованием вздутий на внутренней, контактирующей с сероводородсодержащей средой, поверхности труб. Вздутия вызываются давлением молекулярного водорода, скопившегося в подповерхностном слое металла.

Для оценки стойкости к сероводородному растрескиванию труб используют наиболее распространенные методы, предлагаемые национальной ассоциацией инженеров-коррозионистов США (NACE): методика ТМ-01-77 по определению порогового напряжения при испытании стойкости к растрескиванию под напряжением за заданное время испытаний и методика Т—1F—20 — при испытании на стойкость к индуцированному водородом растрескиванию ненапряженного металла, где параметрами служат процентные показатели:

- длины трещин, расположенных в поперечном сечении образца по отношению к ширине испытанного образца;

- толщины трещин (в том числе "ступенек"), расположенных в поперечном сечении образца по отношению к толщине испытанного образца.

Скорость специфических коррозионных разрушений, вызываемых сероводородной и углекислотной коррозией, зависит от многих факторов, совместное влияние которых очень сложно и недостаточно изучено.

На коррозионное разрушение внутренней поверхности трубопроводов, транспортирующих влажный сероводородсодержащий нефтяной газ, оказывают влияние: парциальное давление сероводорода и двуокиси углерода, температура, степень и характер минерализации водной фазы конденсата, рН водной фазы жидкости, влажность газа, давление среды, механические напряжения в металле труб.

Известно, что с повышением парциального давления сероводорода ![]() и двуокиси углерода

и двуокиси углерода ![]() скорость общей коррозии растет. Растрескивание сталей под напряжением и ВИР усиливается с повышением

скорость общей коррозии растет. Растрескивание сталей под напряжением и ВИР усиливается с повышением ![]() . Поэтому сероводородсодержащие среды можно условно разделить на 3 вида:

. Поэтому сероводородсодержащие среды можно условно разделить на 3 вида:

- при

< 0,35 КПа сероводородное растрескивание трубных сталей не происходит;

< 0,35 КПа сероводородное растрескивание трубных сталей не происходит; - при 10 >

> 0,35 КПа наблюдается сероводородное растрескивание сравнительно небольшой интенсивности, и такие среды можно характеризовать как среды с низким содержанием сероводорода;

> 0,35 КПа наблюдается сероводородное растрескивание сравнительно небольшой интенсивности, и такие среды можно характеризовать как среды с низким содержанием сероводорода; - при

> 10 КПа наблюдается интенсивное сероводородное раетрескивание, и такие среды следует рассматривать как среды с высоким содержанием сероводорода.

> 10 КПа наблюдается интенсивное сероводородное раетрескивание, и такие среды следует рассматривать как среды с высоким содержанием сероводорода.

Содержание в газе двуокиси углерода может усиливать общую коррозию, подкисляя среды, облегчая протекание коррозионных процессов. С повышением парциального давления СО2 скорость коррозии, как правило, растет.

Коррозионно-активными считаются влажные среды, где парциальное давление углекислого газа ![]() превышает 2 МПа, и, наоборот, неактивными в коррозионном отношении, если

превышает 2 МПа, и, наоборот, неактивными в коррозионном отношении, если ![]() ниже 2 · 105 Па.

ниже 2 · 105 Па.

ВНИИГазом разработана специальная таблица для прогнозирования процесса углекислотной коррозии с учетом парциального давления yглекислого газа и температуры.

При совместном присутствии сероводорода и углекислого газа самая высокая скорость коррозии отмечается при соотношении Н2S : СО2 = 1 : 3.

Температура рабочих сред оказывает сложное влияние на различные виды коррозионных разрушений. С повышением температуры (в диапазоне, возможном для условий газопроводов) от 273 до 333— 353 К растет скорость общей коррозии. Данная закономерность объясняется законами электрохимической кинетики и подтверждена экспериментальными данными. Однако сероводородное растрескивание под напряжением имеет максимум интенсивности в диапазоне температур от 293 до 313 К. С повышением и понижением температуры от этого диапазона интенсивность сероводородного растрескивания снижается.

При повышении температуры транспортируемого газа выше точки росы его агрессивность уменьшается, так как при этом изменяются условия для конденсации жидкой фазы из газа. С успехом применяется один из технологических способов предотвращения коррозионного разрушения газопроводов - нагрев газа с последующим поддержанием температуры его выше точки росы в процессе транспорта ГЖС.

Степень и характер минерализации водной фазы газожидкостного потока могут иметь значительное влияние как на процесс общей коррозии, так и на сероводородное растрескивание. В большинстве случаев повышение степени минерализации приводит к усилению скорости общей коррозии с одновременной локализацией ее (язвенная, точечная коррозия). Значительное увеличение скорости коррозионных процессов может вызывать наличие в воде, поступающей из пласта, органических кислот (уксусная, муравьиная, пропионовая), что более характерно для сред в газопромысловом оборудовании.

Особенно опасно присутствие ионов хлора, вызывающих коррозионное растрескивание легированных сталей. Однако иногда возможно и обратное воздействие минерализации на скорость общей коррозии, когда коррозия замедляется вследствие образования на корродирующей поверхности плотного слабопроницаемого нерастворимого в рабочей среде слоя продуктов коррозии, например образование пленки карбонатов при достаточно высоком рН водной фазы.

Водная фаза конденсата является слабоминерализованным электролитом с содержанием 50—300 мг/л солей. Для такой среды при наличии сероводорода, углекислого газа и кислорода характерна высокая коррозионная агрессивность, причем коррозионный процесс протекает со смешанной водородно-кислородной деполяризацией.

Углеводородная фаза состоит из легкого газобензина с плотностью 0,6-0,7 кг/м3, содержащего нефть. Эта фаза способствует усилению коррозионного разрушения стали, особенно в присутствии сероводорода. Следует отметить, что углеводородная фаза значительно влияет на десорбцию пленкообразующих нефтерастворимых ингибиторов коррозии, существенно снижая эффект их последствия.

Водородный показатель рН водной фазы потока имеет большое влияние на скорость общей коррозии, решающее влияние на сероводородное растрескивание трубных сталей. С понижением рН ниже нейтрального уровня (нейтральным принят уровень рН-7) растет интенсивность всех видов коррозионных разрушений.

Влажность газа определяет возможность протекания электрохимических коррозионных процессов. При относительной влажности газа ниже 60% на поверхности труб не образуется пленка электролита, способная обеспечивать протекание существенных коррозионных процессов.

При относительной влажности газа более 60%возможна из газа сорбция влаги, достаточной для образования пленки электролита на поверхности труб.

Влажность транспортируемого газа оказывает значительное влияние на коррозионное разрушение газопроводов. По данным В.В. Скорчеллетти, для начала коррозионного процесса и проникновения водорода в металл достаточно образования на поверхности корродирующего металла слоя воды толщиной 20—30 молекул. Следует отметить, что тонких пленках электролита процесс коррозии происходит с более высокой скоростью, чем в объеме среды, за счет интенсификации процесса диффузии деполяризаторов коррозионного процесса к поверхности металла.

Давление среды влияет двояко: как фактор, определяющий парциальное давление агрессивных компонентов (H2S, CО2) при определенном их содержании в газе, и фактор, определяющий напряжение растяжения при определенных размерах трубопровода (диаметр, толщина стенки). При неизменном содержании СО2 в газе и определенных размерах трубопровода повышение давления в трубопроводе означает увеличение парциальных давлений этих компонентов и рост напряжений растяжения в металле труб, что приводит к возрастанию скорости общей коррозии и интенсивности сероводородного растрескивания. При определенных неизменных парциальных давлениях Н2S и СО2 и удельном напряжении в металле труб повышение общего давления газа практически не влияет на скорость общей коррозии и сероводородное растрескивание.

Механические напряжения в металле труб — определяющие факторы возникновения и развития сероводородного растрескивания. С ростом напряжений растяжения возможность сероводородного растрескивания увеличивается. При напряжениях растяжения, достигающих величины предела текучести металла или превышающих эту величину, все углеродистые и низколегированные стали подвержены быстрому сероводородному растрескиванию. Интенсивность общей коррозии также увеличивается с ростом напряжений вследствие механохимической коррозии. Особенно опасно воздействие циклических напряжений, вызывающих коррозионную усталость стали. Цикличность напряжений возникает из-за колебаний давления и температуры газа, а также благодаря сезонным подвижкам грунта. Химический состава стали определяет возможность получения металла с заданной структурой, механическими свойствами, свариваемостью и коррозионной стойкостью при определенной технологии выплавки стали и изготовления труб. Трубы, применяемые для магистральных газопроводов игазосборных сетей, изготавливают из углеродистых или низколегированных сталей, часто с вводом специальных микродобавок элементов (ниобий, ванадий и др.), улучшающих структуру и механические свойства. Подобное легирование мало влияет на стойкость сталей к общей коррозии, которая может быть существенно замедлена только при введении в больших количествах таких легирующих элементов, как хром, никель и др. Однако стойкость сталей к сероводородному растрескиванию зависит от химического состава углеродистых и низколегированных сталей и от технологии изготовления труб.

Влияние каждого отдельного легирующего элемента при разном его содержании на стойкость стали к растрескиванию сложно и неоднозначно, зависит от общего химического состава стали и последующей технологии изготовления труб. В общем целесообразен химический состав, обеспечивающий при изготовлении труб получение мелкозернистой равновесной (с минимальными внутренними напряжениями) структуры и необходимых механических свойств. Однозначно отмечается отрицательное влияние на стойкость сталей к растрескиванию серы и фосфора, содержание которых стремятся по возможности снизить

Положительно влияют на стойкость к сероводородному растрескиванию легирование трубных сталей небольшим количеством молибдена, ограничение содержания углерода и марганца, а также добавка меди для снижения абсорбции водорода.

Механические свойства металла труб во многом определяют стойкость к растрескиванию. Более высокая пластичность стали и невысокая твердость обычно сочетаются с повышенной стойкостью к сероводородному растрескиванию. С повышением твердости и класса прочности стали, как правило, усложняется обеспечение стойкости к pacтрескиванию.

Внутренние напряжения в сталях, образующиеся при быстром охлаждении после горячей прокатки, сварки, холодной деформации, повышают их склонность к сероводородному растрескиванию.

Структура металла, зависящая от химического состава стали технологии изготовления труб и изделий, в сочетании с химическим составом смеси являются определяющим фактором стойкости к растрескиванию неравновесная с высокими внутренними напряжениями мартенситная структура, получающаяся при закалке. Наиболее стойка к растрескиванию при достаточно высокой прочности мелкозернистая структура, получаемая при закалке с последующим высоким отпуском и представляющая собой отпущенный мартенсит.

Структуры углеродистых и низколегированных трубных сталей можно расположить в ряд по возрастанию стойкости к сероводородному растрескиванию (при одинаковом химическом составе): неотпущенный мартенсит; неотпущенный бейнит; феррито-перлитная нормализованная; феррито-перлитная нормализованная и отпущенная; отпущенная мартенситная и бейнитная.

При этом необходимо отметить, что отпуск должен осуществляться при температуре несколько ниже температуры фазовых превращений. С дальнейшим понижением температуры отпуска стойкость стали к сероводородному растрескиванию снижается с одновременным повышением прочности и твердости.

Транспортируемый по газопроводам влажный сероводородсодержащий нефтяной газ стимулирует возникновение и развитие локальной коррозии за счет функционирования микрогальванопары сульфид железа (катод) —железо (анод). Пленки сульфида железа легко проницаемы для молекул воды и хлор-ионов, что приводит к протеканию локальной коррозии со значительной скоростью.

Для исследования локальной коррозии внутренней поверхности газопроводов важно изучить кинетику формирования и разрушения пленок сульфида железа, а также структуру сульфидных пленок и изменения, происходящие в них, в зависимости от состава среды и условий, в которых происходит процесс коррозии.

Ниже приведены результаты исследования структуры сульфидной пленки, образующейся в процессе коррозии железа-Армко и стали марки Ст.З в 3%-ном растворе хлорида натрия, содержащего сероводород в диапазоне концентраций 0—1800 мг/л. Для рентгеноструктурных исследований использовали рентгеновский дифрактомер ДРОН-1,5. Рентгеноспектральный микроанализ проводили на приборе "Камека MS-4", а также на электронографе ЭМР-100.

Анализ дифрактограмм показал, что во всем диапазоне концентраций сероводорода пленки сульфидов железа представляют собой двухфазную смесь макинавита и канзита. На начальных стадиях образуется макинавит. Измерения роста сульфидных пленок в коррозионной среде показали, что в первые часы скорость роста пленок сульфидов железа высокая, затем она снижается и носит строго линейный характер. Полученная кинетическая зависимость свидетельствует о разных защитных свойствах образующихся в исследуемой системе пленок, что характерно для рыхлой структуры осадка. Это, в свою очередь, указывает на повышенную склонность стали в указанных условиях к интенсивному коррозионному разрушению.

Отмечено, что слой сульфида железа, прилегающий к поверхности металла, отличается высокой плотностью. Последующие слои сульфида железа, обладая дефектной структурой, способствуют проникновению агрессивных компонентов среды с последующим отслаиванием пленки сульфида железа от металлической поверхности, что приводит к стимуляции локальных коррозионных процессов.

С увеличением минерализации водной среды проницаемость сульфидной пленки возрастает.

На железе-Армко сульфидная пленка формировалась неравномерно - на отдельных участках крупнозернистой структуры металла рост ее стал интенсивнее, чем на других. Отслоение пленки в моющем растворе также носило неравномерный характер, что свидетельствует о различной ее адгезии к поверхности металла с неодинаковой кристаллографической ориентацией зерен. Это может привести, в свою очередь, к локализации коррозионных поражений.

В процессе окисления пленок сульфидов железа было обнаружено образование двух соединений – Fe3O4 и γ-F2O3H2O. Результаты электронографических исследований свидетельствуют о том, что влажный сульфид сразу окисляется в тонком поверхностном слое. При отсутствии влаги этот процесс идет очень медленно, уменьшения содержания сульфидов за 10 сут практически не наблюдалось. Вместе с тем при наличии влаги разрушение пленки сульфидов в результате окисления происходит быстро. При избытке кислорода (в парах воды) оно практически заканчивается за 2 сут. При окислении в дистиллированной воде содержание сульфидов уменьшается по экспоненте. Процесс заканчивается через 18—20 сут при той же исходной толщине пленок. С этими данными коррелируются результаты изменения содержания окислов железа в процессе окисления на поверхности образцов. Рентгеноспектральным микроанализом установлено наличие элементарной серы в частично окисленной поверхностной пленке сульфидов.

Оценку влияния сульфидов железа на скорость локальной коррозии проводили по следующей методике. В стеклянной ячейке на электроде из стали марки Ст.3 в искусственной пластовой воде, содержащей сероводород, формировали пленку сульфида железа. Затем в ячейку помещали электрод со свежезачищенной поверхностью, рабочая поверхность которого была в 10 раз меньше площади электрода, покрытого сульфидной пленкой. Оба электрода замыкали, создавая модель микрогальванопары железо-сульфид железа. Продолжительность опыта зависела от времени установления постоянного электродного потенциала. По потере массы электродов рассчитывали скорости коррозии чистого и сульфидизированного электродов и определяли как отношение этих скоростей коэффициент усиления коррозии γ на чистой поверхности.

Эксперименты показали, что в зависимости от условий опытов скорость коррозии электрода с чистой поверхностью увеличивается в 5—20 раз, причем максимальные значения коэффициента γ наблюдаются при работе гальванопары в среде, содержащей кислород.

Таким образом, в минерализованной водной фазе жидкого конденсата на стальной поверхности формируется сульфидная пленка с повышенной проницаемостью для коррозионной среды, способствующая локализации коррозионного процесса в результате работы гальванопар сталь — сталь с сульфидной пленкой. При разрушении сульфидной пленки и последующем ее отделении от металлической поверхности оголяется металлическая поверхность. На оголенных участках — анодах — происходит интенсивное питтингообразование. Оголение металлической поверхности газопроводов, транспортирующих сероводородсодержащий сырой нефтяной газ, возможно за счет воздействия продуктов коррозии и песка, обладающих высокой абразивной активностью.

Для выяснения механизма локальной коррозии и последующей разработки эффективной технологии противокоррозионной защиты газопроводов важно знать распределение токов коррозии по сечению трубы.

Рассмотрим модель газопровода, частично заполненного электропроводящей средой — жидким конденсатом. Предположим, что на внутренней поверхности трубы возникла за счет абразивного воздействия твердых частиц гальваническая неоднородность — анод в виде царапины.

Канавочный характер коррозии в трубопроводе позволяет при выборе расчетной схемы ограничиться двумя координатными осями, т.е. считать задачу плоской.

Математическая постановка задач расчета электрических полей в электролитах, позволяющая решать задачи электрохимической гетерогенности, рассматривается в работах В.М. Иванова.

В данном случае задача отыскания токов коррозии, распределенных по сечению трубопровода, ставится как краевая на плоскости:

на поверхности S = ![]() требуется найти решения уравнения Лапласа

требуется найти решения уравнения Лапласа

![]()

, р Є S при нелинейных граничных условиях третьего рода на поверхности трубы

(U – R1(p)γ ![]() ) / (S1 + S3) = φ1,

) / (S1 + S3) = φ1,

(U – R2(p)γ ![]() ) / S2 = φ2,

) / S2 = φ2,

![]() /S4 = 0,

/S4 = 0,

где U — потенциал среды в исследуемой точке; R— линейная аппроксимация поляризационного сопротивления, причем R1 — на катоде, R2 — на аноде; γ— поверхностная проводимость коррозионной среды; φ1 — электродный потенциал тела трубы; φ2 — электродный потенциал гальванической неоднородности; п— внешняя нормаль к поверхности.

В общем случае будем полагать, что стационарный потенциал распределен по поверхности анода и катода произвольно. Этим может быть задана неоднородность структуры металла и учтено влияние продуктов реакции.

Применяя метод интегральных уравнений, решение будем искать, используя понятие потенциала простого слоя и теорему о скачке нормальной производной потенциала простого слоя, что дает возможность построить решение в виде системы интегральных уравнений. Решение системы выполняется численными методами.

Для расчета распределения плотности тока по внутренней поверхности трубопровода, частично заполненного электролитом, была разработана программа, реализованная на ЭВМ серии ЕС.

Поскольку учтена нелинейность поляризационных характеристик коррозионной пары, в программу для ЭВМ могут быть введены любые реальные поляризационные характеристики.

В результате выполнения программы получено множество распределений плотностей тока в зависимости от доли анода, что позволяет проследить развитие коррозионного процесса.

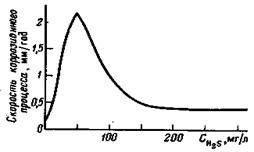

В диапазоне концентраций сероводорода 0-300 мг/л с помощью капиллярного микроэлектрода определяли локальные электродные потенциалы стали с сульфидной пленкой и под ней. Зависимость Δφ — [H2S] в указанном интервале концентрации (Н2S) экстремальная с максимумом при концентрации сероводорода 30-100 мг/л.

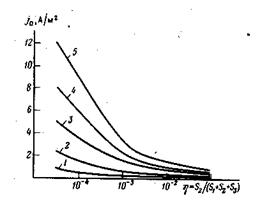

С учетом зависимости Δφ от концентрации H2S по разработанной программе была получена графическая зависимость скорости коррозии, представленной плотностью анодного тока (iв) от доли анода (рис. 4).

Рис. 4. Зависимость плотности анодного тока от доли анода в коррозионной паре η.

По вычисленным значениям анодного тока составлен график зависимости скорости коррозионного процесса от концентрации сероводорода (рис. 5).

Таким образом, разработан и апробирован алгоритм расчета токов коррозии, связанных с функционированием гальванопары внутри газопровода, транспортирующего неподготовленный сероводородсодержащий нефтяной газ.

| Параметры | Кривая 1 | Кривая 2 | Кривая 3 | Кривая 4 | Кривая 5 |

| Е, В | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

| Содержание Н2S, мг/л | 0 | 20 | 25 | 35 | 50 |

Рис. 5. Зависимость скорости коррозии от содержания Н2S

Учет конкретных эксплуатационных условий (различная природа металла труб, различная агрессивность среды, рабочие режимы и т.п.) может при этом проводиться непосредственно через их влияние на ход поляризационных кривых, по которым определяется количественная взаимосвязь электрохимических параметров (потенциала и силы тока коррозии).

При транспорте влажного газа существуют два основных режима течения: дисперсно-кольцевой и расслоенный. В случае дисперсно-кольцевого режима течения для математической модели коррозионного процесса существен лишь внешний слой потока, так как коррозия равномерная.

Математически эта задача краевая третьего рода. Предполагается наличие на внутренней поверхности трубопровода несколько в той или иной степени поврежденных и подвергшихся коррозии участков. Учет состояния выделенных участков осуществлен через поляризационные кривые. При решении данной задачи эффективен дифференциально-разностный метод, позволяющий получить численные расчеты распределения плотности тока с высокой степенью точности. Для расчетов составляют программу для ЭВМ ЕС-1022.

При расслоенном режиме течения газожидкостной смеси наблюдается локальный вид коррозии, в основном по нижней образующей. В данном случае задача математически значительно усложняется, так как удельная электропроводность среды является функцией ![]() точнее кусочно-постоянной функцией σ(r,z) = σ(r). Задача выяснения механизма локальной коррозии сводится к расчету силы токов коррозии по сечению трубы.

точнее кусочно-постоянной функцией σ(r,z) = σ(r). Задача выяснения механизма локальной коррозии сводится к расчету силы токов коррозии по сечению трубы.

Поляризационные характеристики не линейны р= p(t,v), где t — время; v— скорость потока.

Электрохимический потенциал φ = φ(t, v). Данные зависимости устанавливаются экспериментально в виде таблично заданных функций.

Расчеты на ЭВМ показали значительный рост скорости коррозионного процесса при расслоенном режиме течения газожидкостных смесей.

Выше не рассматривалась электрохимическая гетерогенность металла вдоль оси трубопровода в зоне кольцевого сварного соединения. Однако в связи с продолжающимся увеличением обводненности нефти и ростом протяженности промысловых трубопроводов ужесточаются требования к качеству и надежности трубопроводов, в частности, к наиболее уязвимому звену трубопроводной системы — стыковым сварным соединениям, с позиций стойкости к эксплуатационным нагрузкам.

Неоднородность физико-механического состояния металла различных зон сварного соединения при совместном влиянии коррозионной среды и регулярных или случайных механических нагрузок при эксплуатации проявляется в усилении электрохимической гетерогенности, которая приводит к изменению характера коррозии и возникновению локальных зон разрушения.