Предварительная обработка алюминия: стандарты качества

Предварительная обработка алюминия: стандарты качества

Порошковые ЛКМ обладают высокой климатической стойкостью, надолго сохраняя свой блеск и интенсивность цвета. Но если в процессе эксплуатации вследствие коррозии покрытие начнет пузыриться отваливаться местами от поверхности, то к этому моменту уже слишком поздно будет думать о предварительной обработке. К счастью, ситуация не такая мрачная, поскольку за последние 30 лет Инструкции по качеству GSB сделали и продолжают делать значительный вклад в обеспечение устойчивого качества.

КРИСТИАН РУЛАНД (CHRISTIAN RUHLAND)

Nabu Oberflachentechnik Stulln, Германия

Выбор предварительной обработки

Предварительная обработка остается одним из основных этапов процесса окраски и приобретает все большее значение. На данный момент отлицензировано 16 различных бесхроматных несмывающихся систем, и потребителю стало труднее, чем раньше, когда было доступно лишь несколько вариантов хроматирования, сделать свой выбор. Выбор оптимальной предварительной обработки требует учета всех этапов поверхностной обработки, в связи с чем становится необходимой консультация с производителями химической продукции.

Дополнительными факторами, которые следует рассмотреть, является огромное разнообразие установок, используемых для этого этапа работ. Существуют методы окунания и распыления с горизонтальной или вертикальной конфигурацией оборудования. Каждый из этих методов имеет свои преимущества на практике с точки зрения маневренности, непрерывности и производительности процесса. Поэтому Инструкции по качеству GSB разработаны под различные установки и процессы.

Обработка изделий на конвейере может осуществляться обычным хроматированием или одним из новых бесхроматных методов, включая анодное оксидирование.

Практика показывает, что на 50 видах установок, одобренных GSB и работающих в общей сложности на 61 заводе, классическое желтое хроматирование до сих пор является наиболее часто используемым (57%). Новые альтернативные технологии обработки используются в 18% случаях, зеленое хроматирование - в 25% (рис. 2). Анодное оксидирование почти не используется отдельно и поэтому не представлено на графике.

80% европейских стран за пределами Германии одобряют желтое хроматирование, большинство из них работает с резервуарами для окунания. Это неудивительно, поскольку данный метод хорошо проверен на практике, а система окунания известна своими низкими эксплуатационными расходами и простотой процесса. С другой стороны, нельзя недооценивать экологический риск и потенциальную опасность для лю-дей, связанную с использованием хроматов, поэтому эти проблемы будут еще обсуждаться. Если бы это был только вопрос технических преимуществ, то с желто-зеленым хроматированием было бы сложно конкурировать, и бесхро-матные системы не смогли бы стать его альтернативой.

Германия, где уже приблизительно 10 лет на рынке существуют бесхроматные системы предварительной обработки, лидирует в области безвредных для окружающей среды технологий. В свете экологических требований ROHS (Restriction of Hazardous Substances - правила ограничения содержания вредных веществ в электронных устройствах для стран ЕС, начиная с 1 июля 2006 г.), европейских норм для старых носителей опасных веществ или местных ограничений на содержание хрома в сточных водах, бесхроматные системы предварительной обработки представляют собой реалистичную альтернативу желто-зеленому хроматированию.

Большинство этих систем не задействует процесс окунания или используется в комбинации с ускоренным окунанием. Конверсионное покрытие получается со значением рН 3-4, что несколько ограничивает последующую деятельность и означает, что любые ошибки, сделанные во время обезжиривания и дезинфекции, потом уже будет трудно исправить. Поэтому настоятельно рекомендуется, чтобы к этим этапам процесса предварительной обработки относились весьма ответственно.

Очистка поверхности

На этом этапе нужно не только удалить естественную оксидную пленку, но также воздействовать на лежащий под ней слой микродеформации, который появляется в результате перегрева алюминия во время металлопроката и экструзии, и считается главной причиной нитевидной коррозии. Технические эксперты говорят, что слои деформации содержат оксиды металлов и коррозионноактивные межметаллические фазы. Фактическая толщина слоев деформации зависит от степени перегрева и может варьироваться в широких пределах. Для того, чтобы устранить зачатки будущей коррозии, для сплавов EN AW 6060 и EN AW 6063 рекомендуется абразивная обработка, причем в кислой среде.

Высококачественные установки

С 2007 г. установки, одобренные GSB, претендуют на статус машин класса «премиум». Это подразумевает, что они должны соответствовать высоким стандартам качества, обеспечивая более детальный и точный контроль процесса и гарантируя высокое качество обработки, в ко-тором можно удостовериться следующими методами:

• тысячечасовой тест в камере соляного тумана с парами уксусной кислоты в соответствии с DIN EN ISO 9227;

• тысячечасовой тест на нитевидную коррозию в соответствии с DIN EN ISO 3665.

Этих тестов достаточно, чтобы судить о высокой защите изделий от коррозии даже без их дальнейшей окраски. Все установки класса «премиум» проходят проверку качества 2 раза в год. Однако максимально возможный уровень качества может быть достигнут только с исполь-зованием ЛКМ, имеющих класс «мастер стандарт».

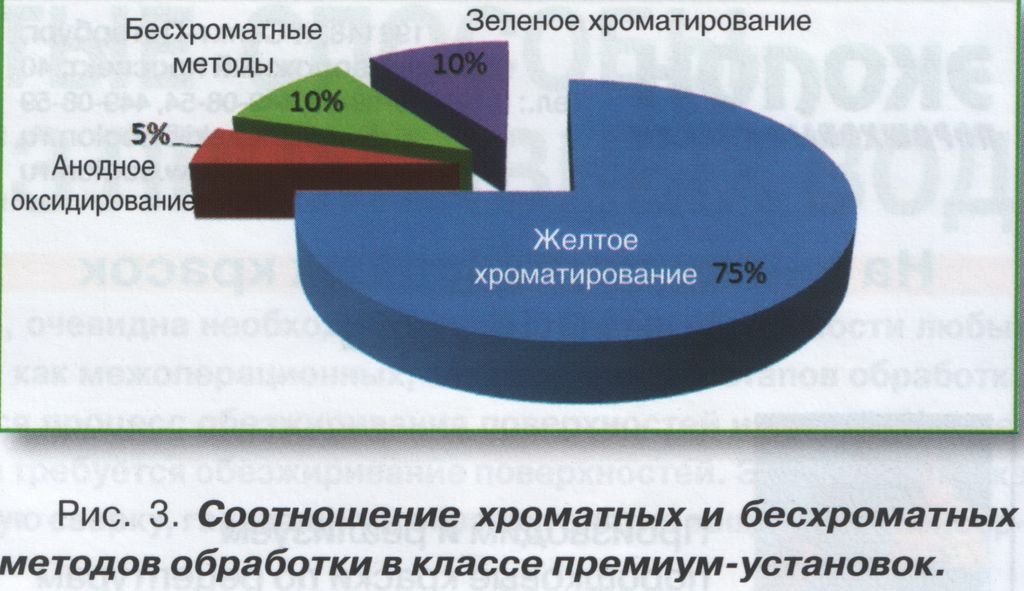

На данный момент в общей сложности 13 типов установок, одобренных GSB, отлицензированы как «соответствующие премиум-установкам» (Approved Premium Coaters). На 21 заводе, имеющем такую лицензированную установку, 3 являются окунательного типа, 12 - распылительного с горизонтальной конфигурацией, и 6 - с вертикальной (рис. 3).

В этом классе установок в 75% случаев используют метод желтого хроматирования, в 10% - зеленое хроматирование, еще 10% - альтернативные бесхроматные методы предварительной обработки и 5% - анодное оксидирование (рис. 3).

Следовательно, бесхроматные методы обработки существуют даже в секторе стандарта «премиум», а значит дают надежные результаты. Это означает, что безвредные для окружающей среды технологии ни в коем случае не регресс с точки зрения качества, и заявление о том, что бесхроматные системы являются менее универсальными и более чувствительными, не выдерживает критики. Да, это критично при работе с гальванизированными сталью и алюминием, но если процесс предварительной обработки строго управляется, а химические компонент тщательно анализируются, любые проблемы, связанные с чувствительностью, полностью разрешимы. Фактически, эти процедуры обеспечивают очень строгий контроль качества обработки.

Несомненно, чтобы оставаться конкурентоспособным, процесс предварительной обработки должен быть простым, дешевым и эффективным. В настоящее врем у архитекторов, строителей и компаний по производству металлоконструкций есть выбор: использовать обычно хроматирование, бесхроматную обработку или анодное оксидирование. От этого зависит выбор местоположения предприятия по предварительной обработке с учетом всех экологических факторов.

Международный учебный курс GSB в Копенгагене

Все владельцы установок, одобренных GSB, в Европе обязаны посещать GSB-семинары, которые являются основным элементом к продолжающейся проверке качества GSB на международном уровне.

![11 [1024x768]](http://vseokraskah.net/wp-content/uploads/2011/03/11-1024x768.jpg)

![22 [1024x768]](http://vseokraskah.net/wp-content/uploads/2011/03/22-1024x768-300x183.jpg)

![33 [1024x768]](http://vseokraskah.net/wp-content/uploads/2011/03/33-1024x768.jpg)