3.12.1. Получение, свойства и применение порошковых красок

При получении порошковых красок, например, на основе поливинилбутираля и других термопластичных полимеров наиболее распространен в производстве способ сухого смешения компонентов с использованием скоростного смесителя (рис. 3.6). В турбосмеситель с мешалкой с частотой вращения 900 об/мин загружают через воронку все компоненты краски. После смешения в течение 15-30 мин при 80-90°C полученная порошкообразная смесь поступает в вибросито для удаления механических включений и агрегирования части, а затем на упаковку.

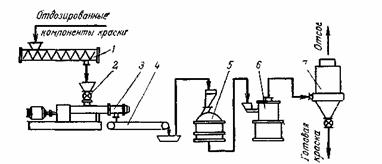

Способ смешения в расплаве наиболее широко распространен при получении термореактивных порошковых красок – эпоксидных, полиэфирных, полиуретановых, полиакриловых (рис. 3.7).

Рис. 3.7. Схема производства порошковых красок методом сплавления:

1 - смеситель сухих компонентов; 2 - питатель; 3 - экструдер двухчервячный; 4 - охлаждающее устройство; 5 - мельница грубого помола; 6 - мельница тонкого помола; 7 - фильтр

Известен способ распылительной сушки. Он заключается в смешении компонентов в присутствии растворителя с последующей его отгонкой в распылительной сушилке.

Процесс включает следующие операции: приготовление жидкой краски диспергированием в смесителе пигментов и добавок в среде раствора пленкообразователя; сушка в распылительной сушильной камере жидкой краски с получением готового продукта.

Достоинства этого метода: возможность получения порошковых красок сушки (отверждения), формирование частиц правильной формы (близкой к сферической), высокая степень дисперсности и равномерное распределение компонентов в покрытии.

Недостатки: склонность красок к слеживанию, приводящая к дефектам покрытия, повышенная огнеопасность и удорожание краски.

Среди термореактивных порошковых красок наиболее широко применяются эпоксидные (около 75% всех термореактивных красок). В сравнении с термопластичными они отличаются лучшей адгезией, термостойкостью, повышенной твердостью, блеском, более высокой химической стойкостью. Покрытия на их основе характеризуются повышенной влагостойкостью, устойчивостью к перепаду температур, способностью к сохранению электроизоляционных свойств.

Весьма перспективны в практическом плане полиакриловые порошковые термореактивные краски на основе глицидил и карбоксилсодержащих сополимеров и других сложных составов. Они формируют покрытия с высокой атмосферо - и щелочестойкость.

Среди термопластичных красок в странах СНГ используются поливинилхлоридные порошковые краски. Поливинилбутиральные краски образуют покрытия с высоким блеском, хорошей адгезией, бензо-, маслостойкие. Их можно эксплуатировать внутри помещений.

Недостатки: невысокая термостойкость (до 70ºС), эластичность и химическая стойкость покрытий.

Поливинилхлоридные порошковые краски образуют покрытия, отличающиеся масло-, бензо - и химической стойкостью, кроме того меньшей стоимостью по сравнению с другими порошковыми красками.

Порошковые краски применяются в различных областях народного хозяйства. Например, эпоксидные – для защиты изделий электротехнической и радиоэлектронной промышленности (электродвигателей, конденсаторов, трансформаторов, электроприборов и др.) для защиты химического оборудования, деталей мотоциклов, автобусов, тракторов, магистральных трубопроводов, для покрытия рулонного металла. Поливинилхлоридные – для защиты трубопроводов, ирригационных сооружений, электробытовых приборов, деталей насосов и других изделий.

Покрытия полиакрилатными порошковыми красками характеризуются высокой атмосферо - и химической стойкостью, поэтому их используют в автомобилестроении, электротехнической промышленности и приборостроении.

Полиамидные порошковые краски применяются для защиты узлов трения машин и механизмов.