8.2. Пневматическое распыление

Пневматическое распыление – один из наиболее распространенных способов окрашивания в промышленности и строительстве. Его главные достоинства – универсальность, относительно высокая производительность, простота технического осуществления, достаточно хорошее качество получаемых покрытий.

Этим способом можно наносить практически любые жидкие лаки и краски и окрашивать изделия разных размеров и групп сложности, изготовленные из различных материалов. Особенно хорошо зарекомендовал себя этот способ при нанесении быстросохнущих лакокрасочных материалов – эфироцеллюлозных, перхлорвиниловых, полиакрилатных и др. Имеются ручной (с ручными распылителями) и автоматизированный (с автоматическими распылителями) варианты способа пневматического распыления, которые применяют самостоятельно или комбинируют в технологическом цикле окраски изделий с другими способами нанесения. Недостатки пневматического распыления – неэкономичность, повышенная пожароопасность, плохие санитарно-гигиенические условия труда обслуживающего персонала (при ручном нанесении). Так, потери лакокрасочных материалов в зависимости от сложности окрашиваемых изделий составляют 25-55%. Кроме того, этот способ связан с большим расходом растворителей для доведения лакокрасочного материала до требуемой (относительно небольшой) вязкости.

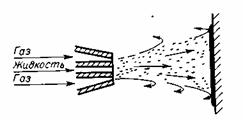

Основы способа. Сущность способа пневматического распыления заключается в образовании аэрозоля при дроблении жидкого лакокрасочного материала струей сжатого газа (обычно воздуха). Образующийся аэрозоль движется в направлении газовой струи и при ударе о деталь коагулирует; капли сливаются, образуя на поверхности слой жидкого лака или краски. Для распыления лакокрасочного материала применяют форсунки с кольцевым газовым каналом и наружным смешением жидкости и газа (рис. 8.1).

Рис. 8.1. схема пневматического распыления лакокрасочного материала

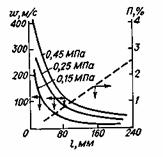

Рис. 8.2. зависимость осевой скорости воздушного потока w (¾¾) при различном давлении газа и потерь лакокрасочного материала п (- - -) при w=2,5 м/с от растояния l форсунки до окрашиваемой поверхности

При малой скорости газового потока жидкость не дробится. Существует предельная критическая скорость истечения газа ωкр, при которой происходит распыление. Она является функцией давления газа р и его удельного объема V при температуре распыления Т:

![]() (8.1)

(8.1)

где К – постоянная, равная 1.4; g – ускорение свободного падения; R – газовая постоянная.

Способность газовой струи дробить жидкость может быть оценена также критерием Вебера Кw:

Кw=ρrω2/σ,

где ρ – плотность жидкости; r – радиус капли; ω – скорость движения газа; σ – поверхностное натяжение жидкости.

Распыление происходит при ωкр=300-450 м/с или Кw = 5,3-7,0, при этом давление газа р при выходе из форсунки должно быть не менее 0,19 МПа.

Однако, экспериментально показано, что для хорошего распыления требуется большее давление, а именно 0,2-0,6 МПа, что и используется на практике. Оптимальное значение вязкости лакокрасочного материала составляет 17-35 с по вискозиметру ВЗ-4. В этих условиях диаметр образующихся аэрозольных частиц 6-80 мкм. Отходящая от форсунки аэрозольная струя – это турбулентный поток, скорость движения которого быстро падает по мере приближения к окрашиваемой поверхности. Одновременно возрастают и потери лакокрасочного материала на туманообразование (рис. 8.2), что связано как с уменьшением скорости потока, так и с образованием завихрений (см. рис. 8.1) при движении струи и ударе ее об окрашиваемую поверхность. Возможен и унос частиц интенсивно испаряющимся растворителем. В этой связи эффективность и экономичность способа пневматического распыления определяется совокупностью многих технологических факторов, не исключая конструкции и параметров работы распылителя.

Технологические режимы. Качество образующихся аэрозолей и покрытий во многом зависит от оптимальных технологических режимов распыления лакокрасочных материалов. Наиболее важные параметры - давление и расход сжатого воздуха, соотношение объемов воздуха и распыляемого лакокрасочного материала, расстояние от краскораспылителя до окрашиваемого объекта.

Высокое давление воздуха, подаваемого на распылитель (более 0,5-0,6 МПа), благоприятствует распылению, однако, вызывает повышенный унос материала. Из-за быстрого испарения растворителя покрытия нередко получаются матовыми, при медленном высыхании лакокрасочных материалов возможно сдувание жидкого слоя краски с поверхности. При низком давлении воздуха (<0,2 МПа) образуются грубодисперсные аэрозоли, что отрицательно влияет на формирование покрытия. Оптимальное соотношение воздуха и краски Vв/Vкр = 0,3¸0,6; расстояние от кромки распылителя до объекта - 200-400 мм.

Распыление лакокрасочных материалов в нагретом состоянии. При пневмораспылении температура лакокрасочных материалов при выходе из сопла форсунки резко понижается. При нанесении нитратцеллюлозных лаков и красок она достигает 6-8°С. Это связано с адиабатическим расширением воздуха и испарением растворителей, на что затрачивается тепло. Температура лакокрасочного материала при истечении в струе газа с критической скоростью может быть вычислена по формуле:

![]() (8.2)

(8.2)

где Т1 и Т2 – начальная и конечная температуры; К – адиабатическая постоянная, для воздуха К=1,4.

Снижение температуры в зоне распыления и частичное улетучивание растворителей приводит к значительному повышению вязкости распыленного материала, что отрицательно влияет на его растекание. Поэтому часто наносят лаки и краски с заведомо более низкой вязкостью, чем это требуется из условий распыления.

Снижение вязкости лакокрасочных материалов может быть достигнуто их нагреванием или подогревом покрываемой поверхности. Последний способ не нашел широкого применения при нанесении жидких красок, значительно более широко используют нанесение предварительно подогретых лакокрасочных материалов, при котором улучшается не только растекание, но и распыление.

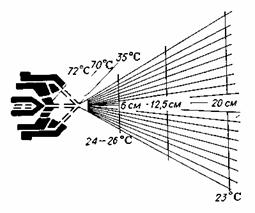

Экспериментально установлены значения оптимальной температуры нагрева лакокрасочных материалов: для алкидных, меламиноалкидных, мочевиноформальдегидных и перхлорвиниловых лаков и эмалей она составляет 70°С, для нитратцеллюлозных 55-60°С. Одновременно нагревают и поступающий на распыление воздух. Если при этих температурах распылять лакокрасочный материал, то при достижении поверхности он приобретает температуру, близкую к комнатной (рис. 8.3).

Рис. 8.3. Распределения температуры в факеле нитратцеллюлозного лака при распылении его в нагретом состоянии при комнатной температуре

В нагретом состоянии можно наносить практически любые лакокрасочные материалы, но из экономических соображений более целесообразно нагревать те материалы, которые содержат дорогие и дефицитные растворители, например, нитратцеллюлозные лаки и эмали. Не рекомендуется нагревать лакокрасочные материалы, представляющие собой высокореакционные системы (эпоксидные, полиуретановые и др.).

Для нанесения подогретых лакокрасочных материалов применяют как стационарные установки, например, типа УГО, укомплектованные красковоздухоподогревателем, специальным краскораспылителем и теплоизолированными шлангами, так и краскораспылители, снабженные портативными нагревателями. Установка типа УГО обеспечивает производительность по краске до 20 кг/ч с нагревом краски до 70°С и воздуха до 50°С. Нагревание лакокрасочных материалов позволяет значительно повысить эффективность и экономичность процесса окрашивания изделий. Благодаря снижению вязкости при нагревании появляется возможность применять более вязкие материалы, не прибегая к их дополнительному разведению растворителями. В результате достигается значительная экономия растворителей. Так, при нанесении нитратцеллюлозных лаков и эмалей в нагретом состоянии расход растворителей уменьшается примерно на 30%, алкидных, мочевино - и меламиноформальдегидных – на 40%. Одновременно сокращается число наносимых слоев вследствие использования более концентрированных лаков и красок. Например, вместо трех слоев нагретого материала достаточно нанести два слоя нагретого, чтобы получить покрытие заданной толщины. Нагревание красок способствует повышению глянца покрытий.

«Горячее» нанесение, однако, связанно с дополнительной затратой энергии на нагрев лакокрасочных материалов и применением высококипящих растворителей (нередко более дорогих); продолжительность сушки при этом так же несколько увеличивается.

Разновидность способа окрашивания с подогревом - распыление лакокрасочных материалов с применением перегретого пара. Положительные результаты получены при давлении 0,15-0,30 МПА, температуре пара 105-110°С и окружающего воздуха не менее 10°С. Однако, распыление паром обходится дороже, чем воздухом, кроме того, требуется установка специального пароподогревателя перед краскораспылителем или внутри него.

Автоматическое нанесение лакокрасочных материалов. Нанесение лакокрасочных материалов ручным краскораспылителем имеет много недостатков: производительность и качество окрашивания во многом определяется субъективными особенностями и квалификацией аппаратчика, работа связана с вредностями, обусловленными загрязнениями атмосферы растворителями и красочной пылью. Этих недостатков лишено автоматическое распыление лакокрасочных материалов с применением специальных промышленных роботов и манипуляторов.

В комплекс автоматического окрашивания входят:

1) автоматические манипуляторы или роботы с необходимым числом степеней свободы с программными устройствами и без них;

2) специальные краскораспылители для автоматического окрашивания;

3) окрасочная камера непрерывного действия;

4) система автоматической краскоподачи;

5) транспортные устройства (конвейеры, механизм автоматической загрузки и разгрузи изделий);

6) система управления автоматическим окрашиванием. В совокупности набор перечисленных технических средств представляет роботизированный окрасочный комплекс.

Наибольшее распространение получили окрасочные роботы (манипуляторы) несложной конструкции с 2–3 степенями свободы, предназначенные для окрашивания изделий малой и средней сложности; роботы со степенями свободы более 5 применяются относительно редко.

Для окрашивания в автоматическом режиме плоских изделий разработана конструкция робота четырех типоразмеров: РП–1000, РП–1600, РП–2000, РП–2500. Основой его является базовый манипулятор с двумя степенями движения краскораспылителя в интервале 1 м по высоте и 0,2 по ширине окрашиваемого изделия.

Два краскораспылителя закрепляются в каретке манипулятора, которая имеет интервал скорости от 0,15 до 1 м/с. Применяют автоматические краскораспылители дистанционного управления КА–2, КА–3, ГАЗ и др. Они имеют регулируемое сечение выходного отверстия форсунки, что позволяет изменять производительность при окрашивании в широких пределах. Ширина отпечатка факела (на расстоянии 300 мм) составляет 300–450 мм, а максимальная производительность достигает 400–650 м2/г, что в 1,5–2 раза выше производительности при ручном окрашивании. Потери лакокрасочных материалов при автоматическом нанесении так же меньше, в случае плоских изделий они не превышают 8–12%.

Используют различные схемы автоматического окрашивания:

1) при непрерывном движении окрашиваемого изделия и реверсивном (поперек изделия) движении распылителя;

2) при непрерывном движении изделия и неподвижном распылителе;

3) при статическом положении изделий и одновременном реверсивном и продольном движении распылителя.

Для изделий типа листов, панелей лент характерна первая схема: конвейер движется в горизонтальной плоскости, а краскораспылитель совершает возвратно-поступательные движения в вертикальной. При выходе краскораспылителя за верхнюю и нижнюю кромки изделия, а так же в промежутках между изделиями краскораспылитель отключается (подача лакокрасочного материала прекращается). Зная ширину полосы (отпечатка факела) Вф, ход краскораспылителя Sкр и параметры лакокрасочного материала, можно рассчитать скорость движения конвейера Vк (или, при заданной Vк, скорость перемещения краскораспылителя Vкр и его производительность Vкр), при которой обеспечивается полное и относительно равномерное окрашивание изделий:

![]()

![]() , (8.3)

, (8.3)

где Н - высота листа (плоского изделия); ![]() - плотность покрытия; c - сухой остаток лакокрасочного материала; d - толщина покрытия; х - постоянная, зависящая от потерь лакокрасочного материала.

- плотность покрытия; c - сухой остаток лакокрасочного материала; d - толщина покрытия; х - постоянная, зависящая от потерь лакокрасочного материала.

Наряду с плоскими роботами находят применение универсальные промышленные окрасочные роботы типа Колер, Контур (СССР), РБ-211 (НРБ). Они имеют три транспортные и три ориентирующие ступени движения краскораспылителя, относятся к классу обучающихся и работают от контурной системы программного управления с записью программы на магнитной ленте. В процессе обучения механическая рука робота копирует все движения оператора, какими бы сложными они не были, а запоминающее устройство записывает их на ленту, воспроизводя потом эти движения с точностью позиционирования 5 мм при рабочей скорости 0,1–0,25 м/с.

Автоматические способы нанесения лакокрасочных материалов особенно хорошо зарекомендовали при производстве изделий, имеющих одинаковые размеры и относительно правильную форму (борта, платформы, кабины грузовых и кузова легковых автомобилей, электробытовые приборы, дверные щиты, металлические листы, деревянные и асбестоцементные строительные панели и др.).

При автоматическом окрашивании получаются качественно-однородные покрытия (максимальное отклонение толщины на разных участках поверхности обычно не превышает 10–15%), повышается производительность окрасочных работ, улучшаются санитарно-гигиенические условия работы на производстве.

В ряду случаев при окрашивании изделий повышенной сложности целесообразно сочетать автоматическое нанесение лакокрасочных материалов с ручным и тем самым частично использовать достоинства автоматического метода окрашивания.

Удаление растворителей и красочной пыли из зоны окрашивания. При нанесении лакокрасочных материалов пневматическом распылением часть краски не достигает окрашиваемой поверхности и в виде мелкой пыли остается во взвешенном состоянии в окружающем воздухе. Одновременно испаряется значительная часть содержащихся в лакокрасочном материале растворителей.

Красочная пыль (аэрозоль) и особенно пары растворителей, концентрируясь в рабочей зоне, отрицательно влияют на здоровье работающих, являются пожаро - и взрывоопасными. Это требует принятия специальных мер, гарантирующих безвредность и безопасность работы: герметизации процесса распыления лакокрасочных материалов (капсюляции) при автоматическом окрашивании, применения распылительных камер и бескамерных установок при нанесении красок ручными краскораспылителями.

Наибольшее распространение получили распылительные камеры, в которых изделие при окрашивании находится в зоне распыления красок, а рабочий с краскораспылителем – вне этой зоны, т. е. вне камеры, а также камеры, в которых и изделия, и рабочий находятся в зоне распыления красок, т.е. внутри камеры. При окрашивании единичных изделий и в условиях мелкосерийного производства применяют тупиковые камеры периодического действия, в случае массового и крупносерийного производств – проходные односторонние и двухсторонние (сдвоенные) камеры непрерывного действия. Когда окрашивают крупногабаритные изделия, например железнодорожные вагоны, нередко пользуются передвижными или стационарными камерами, перекрывающими лишь часть изделия, или бескамерными установками.

По характеру движения отсасываемого воздуха различают камеры с поперечным, вертикальным (нижним) и продольным отсосом воздуха. В бескамерных установках загрязненный воздух отсасывается через решетку в полу.

В санитарно-гигиеническом отношении наиболее удобны камеры, обслуживание которых производится извне, (рабочий находится за пределами камеры), т. к. даже при хорошо работающей вентиляции содержание паров растворителей внутри камер, как правило, превышает санитарные нормы.

К распылительным камерам предъявляются следующие основные требования:

1) свободный доступ ко всем окрашиваемым участкам поверхности;

2) максимальное удаление образующихся паров и красочной пыли из зоны окрашивания;

3) полная очистка загрязненного воздуха от красочной пыли;

4) удобство в работе и обслуживании;

5) пожаро - и взрывобезопасность.

Для обеспечения этих требований в конструкциях камер предусмотрен вентиляционный центр и система сухой и мокрой очистки воздуха от красочной пыли (гидрофильтр). В камерах с поперечным отсосом количество удаляемого воздуха принимается с таким расчетом, чтобы скорость его движения wв в открытых проемах (рабочий проем, проем для входа и выхода изделий) превышала скорость распространения паров и красочной пыли за пределы камеры. Установлены следующие нормативные значения wв (в м/с), учитываемые при проектировании и эксплуатации камер:

Лакокрасочные материалы,

содержащие бензол и изоционаты 1,7

Краски, содержащие

свинцовые соединения 1,3

Другие лакокрасочные материалы 1,0

С учетом этой скорости и площади живого сечения открытых проемов F определяется количество отсасываемого из камеры воздуха Qв (в м3/ч):

Qв =3600×F×wв. (8.4)

В камерах с нижним отсосом воздуха и в бескамерных установках объем отсасываемого за 1 г воздуха принимается равным 2000-2500 м3 на 1 м2 площади поля (решетки).

Большое внимание при конструировании камер уделяется очистке загрязненного воздуха от красочной пыли. При недостаточной очистке красочная пыль осаждается в воздуховодах и, накапливаясь, создает пожарную опасность. В настоящее время предусматривается исключительно мокрая очистка воздуха с применением водяных завес, гидрофильтров или подвижных экранов специальной конструкции. При этом степень очистки воздуха (покрасочной пыли) составляет 92-98%. Запрещается работать в одной и той же камере с нитроцеллюлозными, масляными, виниловыми, мочевино - и меламиноформальдегидными лакокрасочными материалами.

Следует иметь в виду, что установленные в камерах фильтры очищают воздух только от красочной пыли. Пары растворителей, насыщающие воздух, выбрасываются в атмосферу, поэтому необходимы дополнительные меры для предотвращения загрязнения ими окружающей среды.

При окрашивании крупногабаритных изделий и объектов, когда не представляется возможным использовать распылительные камеры, для облегчения условий работы применяют воздушные завесы – два контура из труб приточной и вытяжной вентиляции, расположенных в верхней и нижней частях изделия по его периметру. Воздух подается сверху вниз через щель шириной 50 мм со скоростью примерно 4 м/с, всасывается снизу через решетку всасывающего воздуховода и направляется в гидрофильтр на очистку. При воздушных завесах создается удобная площадка для работы, рабочий находится за пределами завесы. Однако полного отсоса загрязненного воздуха завесы не обеспечивают. Часть растворителя и красочного тумана все же попадает в цех, загрязняя воздух.