Полировочная среда

Полировочная среда играет значительную роль для корректной работы вибрационных полировочных систем, а так же полировочных систем с использованием центрифуги.Они состоят из различных комбинаций абразивных материалов, жидких составов и ускорителей. Подобная среда обладает следующими функциями:

А) отделение деталей для предотвращения повреждений в результате соударения.

В) создание сжатой массы, в которой собственно протекает процесс

С) удержание абразивного материала

D) Равномерное распределение химических составов по всей массе.

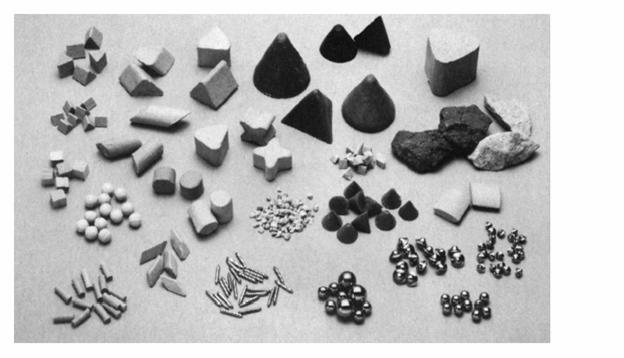

Рассматриваемые ранее средства обработки, которые могли использоваться для этой цели, имели натуральный состав и случайную форму. Это само по себе создавало определенную проблему, так как случайная форма предполагала возможность повреждения деталей при их выгрузке из системы вследствие попадания осколков в отверстия или щели. Это вынудило создать новый тип синтетических средств, которые выполнялись в виде стержней, конусов, многоугольников и т.д., чтобы все осколки в одной партии были одинакового размера и формы. Средства обработки производятся путем смешивания соответствующих абразивных компонентов в керамической глине, для получения соответствующего поперечного профиля используется выдавливание диска через штамп. Затем детали подвергаются обжигу в печах для обжига и сушки. На настоящий момент этот вариант наиболее распространен (рис. 2-6).

Рис. 2-6 Ассортиментсредств дляразличных материалов, форм и размеров.

Эти методы соединяют в себе эффективные характеристики полировки и достаточно малое время обработки, причем они дают возможность получения целого ряда различных степеней и форм обработки, позволяющих удовлетворить всевозможные требования практического применения 19. Данные керамические средства отлично подходят для обработки алюминиевых деталей всех типов, однако при обработке деталей точной формы в вибрационных установках могут возникать проблемы. Это происходит в результате соударения вибрирующего элемента с поверхностью детали, что приводить к проявлению эффекта, известно под названием «апельсиновая корка». Частично данный эффект может быть смягчен путем уменьшения амплитуды вибрации, что в свою очередь приводит к увеличению времени обработки.

Данная проблема не проявляется столь же остро при полировке литых или кованых деталей перед машинной обработкой или удалением бликов с отливок, полученных под давлением, где фактор плотности делает керамические средства не пригодными к использованию. Данная проблема так же не возникает при обработке в барабанных установках или центрифугальных машинах, где средства выполняют скорее скользящие, чем ударные действия, свойственные вибрационной машине.

Можно сказать, что при использовании любых типов машин идеальным средством для обработки алюминиевых деталей является то, которое обладает наименьшей мягкостью и плотностью.С появлением пластиковых материалов стало возможным производство подобных средствс помощью смеси склеенного смолой пластика и форм-мочевины с соответствующими абразивными зернами, типа окиси алюминия, известняка и т.д.

Обычно эти типы средств производятся методом формовки и могут, таким образом, производиться в виде идеальных форм, типа конусов или пирамид. Данный тип средств очень часто используется для отделки алюминиевых деталей, а так же деталей, изготавливаемых из сплавов алюминия.В них соединяются высокое качество обработки поверхности и отличные режущие характеристики, в соответствие с выбранным размером и степенью.

При обсуждении необходимого размера средств обработки необходимо помнить, что при использовании малого размера можно получить высококачественную отделку, тогда как более крупный размер позволяет осуществить более быструю, однако и более грубую обработку. Это относится как к средствам на керамической, так и пластиковой основе, и в этом случае к ним можно применять такой же подход, как и к кругу для шлифовки, когда для достижения высокой степени снятия материала используется круг с грубым открытым зерном, однако и качество отделки получается так же достаточно грубым. Для получения отделки высокого качества более всего подходит круг с мелким зерном и тесной связкой.

Следует отметить, что характеристики режущего действия не являются прямым результатом размера средства обработки; они так же зависят от типа, градуса наклона и количества абразивного материала на данном конкретном резце. Простыми словами, резец состоит из твердых абразивных зерен, встроенных в мягкое керамическое или пластиковое основание. По мере срезания зерен поверхности в результате действия машины, мягкое основание так же стираетсяи обнажает новые острые абразивные зерна. Размер, тип и плотность абразива определяет объем работ, который требуется для данной детали, а так же стандарт полученной отделки. Таким образом, становится необходимость аккуратного подходак выбору средств обработки.Так же очевидно, что для обработки алюминиевых деталей всегда подходитболее тяжелая степень резки. Однако при удалении налета или при обрезке необработанных машинным способом алюминиевых литых деталей это может быть вполне эффективным.

Необходимо так же упомянуть некоторые другие типы средств для обработки алюминиевых деталей, т.е. неабразивные материалы. Если говорить в общем, то данные средства изготавливаются из стали, нержавеющей стали или фарфора, и существуют в широком разнообразии различных размеров и форм. Стальные средства обычно представляют собой шары, шаровидные конусы, обрезанную проволоку, цилиндры (как с прямоугольной, так и с наклонной обрезкой) и иглы. Фарфоровые средства обычно представляют собой шары или шары с параллельными кольцами. Задачей подобных средств обычно является зеркальная полировка алюминиевых деталей в тех случаях, когда в обрезке нет необходимости, или уже после обрезки. Вращательная обработка с помощью подобных средств позволяет, при использовании правильных составов, получить высококачественную полированную поверхность различных алюминиевых деталей. При обработке деталей, уже прошедших механическую обработку, необходимо так же следить за амплитудой, чтобы не оставлять на поверхности металла следов от соударения со средством обработки. Если это все же происходит, рекомендуется уменьшить плотность фарфорового средства обработки.