Состав и свойства современных порошковых материалов

Полиуретановые порошковые ЛКМ образуют полимерную сетку за счет взаимодействия свободных гидроксильных групп полиэфирных смол с полиизоцианатами в результате реакции полиприсоединения. В настоящее время применяют два вида изоцианатных отвердителей: изо-форондиамин (IPDI), связанный с капролактамом, и IPDI с уретдионовой структурой без капролактама. В Италии используют также ароматические изоцианаты, например на основе метилендианилина, но Пк на их основе характеризуются высоким пожелтением, и поэтому в других европейских странах их не применяют. Для отщепления капролактама или для разрушения уретдионовой структуры необходимы достаточно высокие температуры, только затем изоцианатные группы могут реагировать с гидроксильными группами полиэфира с образованием уретановых соединений. Поэтому температура отверждения таких ЛКМ составляет не менее 180°C. Недостатком композиций с использованием блокированных изоцианатов является то, что реактив блокирования при горячей сушке отщепляется. Таким образом, выделение летучих органических растворителей в порошковых ЛКМ, блокированных s-капролактамом, может составлять 2—4%. Для предотвращения этого к уретдионам добавляют димеризированные изоцианатные форполимеры.

Поскольку композиции, содержащие OH-функциональные полиэфиры, лучше растекаются по поверхности изделия, чем композиции на основе COOH-функциональных полиэфиров, материалы SP-PUR обладают лучшей растекаемостью, чем другие порошковые ЛКМ. В то же время порошковые ЛКМ AC-PUR отличаются высокой атмосферостойкостью.

Недостатком ЛКМ, содержащих капролактам — IPDI, кроме выделения побочных продуктов, является неудовлетворительная кроющая способность на кромках окрашиваемого изделия. В остальном Пк на основе полиуретановых порошковых ЛКМ также обладают хорошими эксплуатационными характеристиками, в том числе атмосферостойко-стью и устойчивостью к мелению в сочетании с очень высокой растека-емостью. Поэтому полиуретановые порошковые ЛКМ применяются в тех же областях, что и материалы на основе гибридов полиэфир —TG1C.

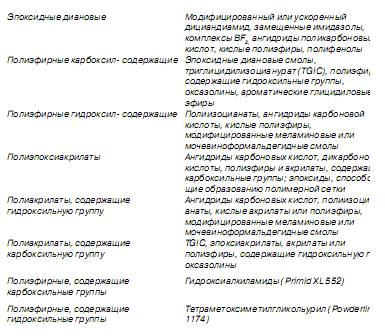

В табл. 2. представлены все основные типы гибридных материалов и их характеристики.

Акриловые порошковые ЛКМ

— относительно новые материалы

— в качестве пленкообразователя содержат акриловые смолы, взаимодействующие с различными отвердителями. В настоящее время используются, как правило, дикарбо-новые кислоты или их ангидриды, а также изоцианаты. Другие входящие в рецептуру компоненты, как и сам метод изготовления, мало отличаются от обычных порошковых ЛКМ.

До сих пор акриловые порошковые ЛКМ не находили широкого применения по трем причинам. Сырье для их производства очень дорого, материалы не отличаются высокой стабильностью при обычных ус-ловиях хранения и не совместимы с другими типами порошковых ЛКМ. Однако эти ЛКМ обладают великолепной растекаемостью, как у жидких ЛКМ, а Пк на их основе обладают высоким блеском и более высокой атмосферостойкостью, чем другие порошковые Пк. Поиски Пк, практически не оказывающих отрицательного воздействия на окружающую среду, особенно при использовании в автомобильной промышленности, заставили обратить особое внимание именно на акриловые по-рошковые ЛКМ. С помощью полиэфирных и полиуретановых порошков не удалось добиться комплекса свойств, требуемого для конвейерных материалов.

Преимущества акриловых порошковых ЛКМ

• отсутствие выделения вредных веществ и образование малого количества отходов при использовании;

• по растекаемости по поверхности изделия сравнимы с жидкими ЛКМ, используемыми в автомобильной промышленности;

• высокие прозрачность и блеск лаковых Пк (на базисном слое типа «металлик»);

• атмосферостойкость очень хорошая (5 лет для порошкового лака Florida);

• прозрачные лаковые Пк без трещин;

• возможна сушка при температуре 140°C.

Недостатки:

• очень высокая цена (в 2—3 раза выше, чем у полиэфирных

ЛКМ);

• необходимо охлаждение при хранении (< 15°C), так как стабильность недостаточна;

• при нанесении необходимо наличие кондиционеров с подачей очищенного воздуха;

• плохая совместимость с другими порошковыми ЛКМ. Необходима грунтовка с использованием обычных порошковых лаков;

• восприимчивость к загрязнению;

• необходимо использование дорогостоящих технологических установок для нанесения.

Сумма приведенных выше преимуществ и недостатков показывает, что акриловые порошковые ЛКМ могут применяться только в особых областях, например в автомобильной промышленности.

На фирме Daimler-Chrysler в Растатте акриловый порошок используется в форме Pulver-Slurry, т.е. диспергированный в воде с использованием обычного способа предварительной подготовки, а на фирме Smart — на стальной кузов автомобиля наносят Пк типа «металлик» цвета «антрацит» и «серебро».

Фирма Smart использует акриловую смолу на основе глицидилметакрилата, отверждаемую ангидридом дикарбоновой кислоты. Такие композиции обладают очень хорошей растекаемостью и образуют Пк с прекрасной атмосферостойкостью, высокой прочностью на истирание и отличным блеском. Однако они отверждаются, только начиная с температуры 130°C и не отличаются достаточной стабильностью при хранении в нормальных условиях. Необходимо охлаждение при транспортировке и хранении, а также желательно использование кондиционеров в установках для нанесения Пк.

Порошковые ЛКМ, как правило, содержат функциональные добавки для повышения растекаемости, удаления газовых включений, матирования Пк, повышения твердости поверхности, создания определенной структуры, а также катализаторы отверждения и средства для улучшения смачивания, например оксид алюминия и пирогеновые кремниевые кислоты.

Порошковые ЛКМ из-за отсутствия растворителей обладают относительно высоким поверхностным натяжением. При окраске недостаточно очищенной или не прошедшей хорошую предварительную подготовку поверхности это может привести к плохой смачиваемости, стеканию краски с кромок изделия и плохой адгезии. Поэтому порошковые ЛКМ, как правило, содержат 1—2% добавки, способствующей растеканию расплава, чаще всего полиакрилатов, которые одновременно способствуют выравниванию наносимого Пк. Однако слишком высокая дозировка этих веществ может привести к эффекту возникновения оранжевого оттенка Пк. Кроме того, многие порошковые лаки содержат 0,1—1% бензоина для удаления из Пк газовых включений и выравнивания слоя расплава при его растекании по поверхности изделия.