6.7.7. Факторы, влияющие на адгезионную прочность покрытий

Адгезионная прочность зависит от природы полимера, подложки, от условий формирования покрытия. Установлено, что наиболее высока адгезионная прочность у покрытий, формируемых из мономерных и олигомерных пленкообразователей, которые превращаются в полимерное (трехмерное) состояние непосредственно на подложках.

Адгезионная прочность возрастает с увеличением в пленкообразователе количества полярных функциональных групп таких как - OH, - COOH,-CONH2,-CONH, - OCONH (их энергия когезии составляет 25-65 кДж/моль). Она зависит также от фазового и физического состояния материала пленки. Более адгезионно-прочные покрытия образуют аморфные пленкообразователи по сравнению с кристаллическими.

Наиболее низкую адгезионную прочность проявляют покрытия из фторопластов, полиимидов, пентапласта, полиэтилена, поливинилхлорида, сополимеров винилхлорида. Для повышения адгезионной прочности вышеуказанных полимеров проводят их модификацию: смешивают с адгезионно-активными олигомерами и мономерами (эпоксидными, эпоксидно-новолачными, эпоксидно-фурановыми, алкидными, диаллилфталатом, полиамидокислотами и др.), прививают мономеры, окисляют разными способами: химическими, тепло - или радиационным воздействием.

По-разному влияют на адгезионную прочность пластификаторы, пигменты и наполнители. Как правило, зависимость адгезионной прочности от концентрации этих ингредиентов имеет максимум. Увеличение адгезионной прочности, вероятно, обусловлено адсорбцией пластификатора, пигмента или наполнителя на активных центрах твердой поверхности, изменения в ряде случаев ее природы, а также за счет снижения внутренних напряжений в самом покрытии.

Более высокую адгезионную прочность наполненных покрытий по сравнению с ненаполненными объясняют также усилением полимеров в адгезионном слое, каталитическим влиянием на процессы структурирования и окисления, уменьшением термических напряжений, направленным изменением структуры пленки.

Однако следует отметить, что в ряде случаев наполнитель, увеличивая адгезионную прочность одного пленкообразователя, может не влиять или даже ухудшать адгезионную прочность другого; часто в избирательности действия наполнителей существенную роль может играть природа подложки. Не менее важна роль подложки в формировании адгезионного взаимодействия ее с адгезионным покрытием. Достаточно сложно получать адгезионно-прочные покрытия на гладких непористых подложках (металлы, ситаллы, стекло и др.), а также на материалах с низкой поверхностной энергией (некоторые полимеры).

Адгезионная прочность уменьшается в ряду:

Медь > углеродистая сталь > легированная сталь >

> алюминий > цинк > олово > свинец

С целью улучшения смачиваемости подложек лакокрасочными материалами их поверхность модифицируют, что зачастую обеспечивает увеличение адгезионной прочности покрытий.

В связи с тем, что для образования прочной адгезионной связи большое значение имеют процессы микрореологического затекания жидкого адгезива в микропоры и трещины подложки, важным фактором является шероховатость поверхности. Механическое зацепление резко усиливается, если поверхность металла подвергнуть абразивной обработке, фосфатированию, оксидированию и т. д., а лакокрасочный материал использовать с пониженной вязкостью.

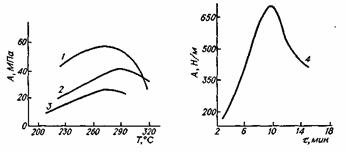

Адгезия зависит и от технологических условий формирования покрытий. Повышение температуры и продолжительности нагревания до определенного предела благоприятствует адгезии. Но в случае протекания деструктивных процессов в материале пленки адгезионная прочность снижается. Поэтому для каждого покрытия существуют определенные оптимальные температурные режимы его формирования (рис. 6.3).

Обычно на воздухе формируются покрытия с большей адгезионной прочностью, чем в инертной среде, но превышение оптимального значения степени окисления пленкообразователя в покрытии снижает адгезионную прочность.

Адгезионная прочность зависит также и от режима охлаждения покрытий, особенно, если их формируют из расплавов кристаллических полимеров.

а б

Рис. 6.3. Зависимость адгезионной прочности полимерных покрытий от температуры (а) и от продолжительности формирования при 220°С (б)

на стальной поверхности:

1 - поливинилбутираль; 2 - поликапроамид; 3 - пентапласт; 4 - сэвилен

Влияние скорости охлаждения на адгезионную прочность показана ниже, на примере формирования полиэтиленовых покрытий на алюминии:

Скорость охлаждения, 1,5 8 16 40 500 °С/мин

Адгезионная прочность, 160 220 274 527 1300 Н/м

Возможные приемы увеличения адгезионной прочности - это радиационное воздействие, использование магнитного и ультразвукового полей, как на исходные композиции лакокрасочных материалов перед их нанесением на поверхность, так и на покрытия в процессе их формирования на субстрате.