Электролитическая очистка в кислотных растворах

Серная кислота входит в состав многих чистящих растворов. Горячая серная кислота и сама по себе является неплохим обезжиривателем, но если через неё пропускать ток, можно значительно усилить её воздействие.

Эта технология в частности использовалась в алюминиевой промышленности для подготовки упаковочных материалов. Она была впервые опробована норвежской фирмой Нордиск72, разработавшей последовательную линию очистки, на которой после щелочного обезжиривания изделие подвергалось анодированию постоянным током при определённых условиях в сернокислом электролите для создания анодных плёнок толщиной 0.1-0.3 микрона. Это было хорошей предобработкой для последующего покрытия изделия лаком в целях консервирования, однако данная операция состояла из нескольких этапов и занимала много времени.

Впоследствии компания Алкан продемонстрировала, что обезжиривание и подготовку поверхности к десорбции можно осуществлять на очень высокой скорости (до 450м/мин), если пропускать через подогретый сернокислый электролит (более 40ºС) переменный либо постоянный ток73,74. Сочетание горячей кислоты и сильного выделения газа, вызванного электролитическим действием, приводило к полному обезжириванию. При таких условиях на электролитическую предварительную обработку требовалось лишь 2-3 секунды, по сравнению с 20-35 секундами при использовании более традиционных технологических процессов. Следовательно, оборудование для горячей электролитической предварительной обработки очень компактно. В результате электролитической обработки в серной кислоте кроме полного обезжиривания поверхности, происходит ещё и образование анодной окисной плёнки, обычно это покрытие имеет толщину около 0.05 микрон. Высокий уровень оксидного воздействия и огрубления в результате повышения температуры электролита (40-100ºС) является важной составляющей успеха данного типа предварительной обработки перед лакировкой, и промывочные линии обезжиривания, работающие по этому принципу, используются в некоторых странах и по сей день.

Не так давно компания Алкан разработала новую высокоскоростную линию непрерывной электролитической очистки, которая ныне установлена на её заводе в Нахтерштедте в Германии. Это линия имеет максимальную ширину 2.2 м, максимальную толщину 2.5 мм и максимальную производительность 150 м/мин. Данная линия предназначена для быстрой очистки сплавов, включая сплавы с высоким содержанием магния, в фосфорнокислом электролите. Скорость травления составляет до 6-10 г/м2/мин и обеспечивает получение очень чистой поверхности. Также на этой линии можно образовывать на металле тонкое анодное покрытие перед нанесением органических веществ, а в качестве электролита выступает фосфорная кислота.

Очистка завершается обработкой при таких условиях, когда растворение образовавшейся анодной плёнки происходит быстрее, чем её нарастание, в результате чего остаётся только тонкая защитная плёнка. Высокоскоростное анодирование происходит при температурах чуть ниже той, при которой скорость растворения плёнки настигает скорость её нарастания, и результате получается поверхность с относительно открытыми порами. Типичные условия такой обработки показаны в таблице.

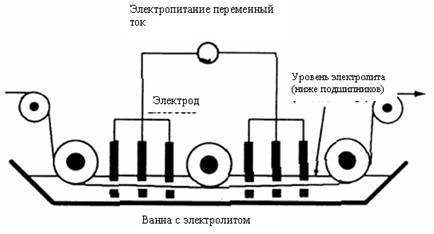

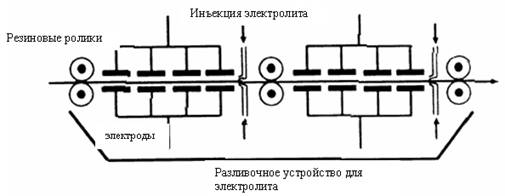

В данном случае применяется электролитическая ванна горизонтального типа, которая, однако, довольно сильно отличается от обыкновенных ванн. Ванны подобного типа, используемые на линиях, описываемых ранее в этом разделе, показаны на рисунке Лента проходит через так называемый "стоячий почтовый ящик" с электродами для формообразования из графита, которые подсоединены к одной из двух сторон источника однофазного переменного тока. Подобная модель менее подходит для очистки фосфорной кислотой, чем для очистки серной из-за высокого сопротивления фосфорнокислого электролита. Новая модель ванны имеет целью уменьшение индукционных потерь и потерь на сопротивление. В новой модели электроды не погружаются в электролитическую ванну, электролит закачивается в направлении, обратном движению ленты, в пространство между электродами и лентой, а затем падает в сборный поддон. Для удержания электролита и положения ленты используются резиновые валики. Использование Ван осуществляется согласно методу жидкостного контакта, а вся линия состоит из трёх пар однофазных ванн, в каждой из которых может производиться либо очистка, либо анодирование, что добавляет гибкости в их использовании. На линии также измеряется полное сопротивление, и таким образом можно контролировать процессы очистки и анодирования.

Электролитическая очистка в фосфорной кислоте также описывалась компанией Боинг , а Фелисари использует свой метод покрытия очищенной (обработанной) поверхности, который он называет "гиперанодирование". Оно происходит, когда напряжённость электрического поля выше, чем плотность разрыва плёнки. При таких условиях на поверхности происходит очень интенсивный энергетический обмен, и в результате грязь сразу удаляется с поверхности, делая ее достаточно чистой для дальнейшей обработки, особенно при использовании непрерывных процессов. Обычно кислотные электролиты с низкой концентрацией (2-5%) используются при умеренно высоких температурах (80-90ºС).

Расположение горизонтальных иммерсионных элементов.

Схематическая диаграмма пар элементов, демонстрирующая расположение противоточного сопла.

Типичные значения для очистки и анодирования

|

Очистка |

Анодирование |

|

|

Температура (Сº) |

80-90 |

50-70 |

|

Концентрация кислоты (г/л) |

150-300 |

150-300 |

|

Концентрация алюминия (г/л) |

0-10 |

0-10 |

|

Напряжение (Вольт) |

20-30 |

50 |

|

Плотность тока (кА м2) |

1-5 |

1-4 |

|

Плотность заряда (килокулонов/м2) |

0.5-12(60) |

0.25-15 |

|

Время (сек) |

2-10(60) |

0.25-6 |

|

Толщина пленки (нм) |

2-5 |

5-200 |