Центрифугальная обработка

Установки для центрифугальной обработки в основном используются для удаления заусенец механическим способом и отделки поверхности. Одним из основных преимуществ отделки барабанно-центрифугальным методом является возможность работы с мелкими деталями, и удаления с них заусенец, окалины, а так же для формирования необходимого радиуса. В самолетостроении и авиационной промышленности наиболее важным моментом является приложение к поверхности деталей очень большого сжимающего напряжения, что уменьшает вероятность усталостного износа.

Центрифугальное барабанное оборудование состоит из нескольких барабанов, установленных на внешней границе револьверного суппорта. Револьверный суппорт вращается с высокой скоростью в одном направлении, а барабаны вращаются с несколько меньшей скоростью в обратном направлении.Подлежащие очистке и отделке детали загружаются в барабаны, обычно для этого используется средство обработки, вода и состав. Вращательное движение револьверного суппорта способно создавать варьирующуюся высокую центробежную силу, которая может до 50 раз превышать гравитацию, при этом загруженные в барабан детали сжимаются в плотную массу. Вращение барабанов активно действует на эту плотно сжатую массу, а средства обработки начинают скользить вдоль обрабатываемых деталей, удаляя при этом заусенцы и очищая поверхность.

Процесс стирания, осуществляемый под действием высокой центробежной силы, приводит к очень короткому необходимому времени обработки. Более наглядно это выглядит таким образом: если продукт только слегка трется об абразивную поверхность, то оказываемое на него действие оказывается весьма слабым, однако на деталь можно оказать гораздо более сильное действие с помощью того же самого абразивного материала, если увеличить оказываемое на него давление в 50 раз. Цикл обработки обычно составляет менее 1/50 от времени, необходимого для того, чтобы удалить заусенцы со всех деталей, обработанных принормальных показателях гравитации.

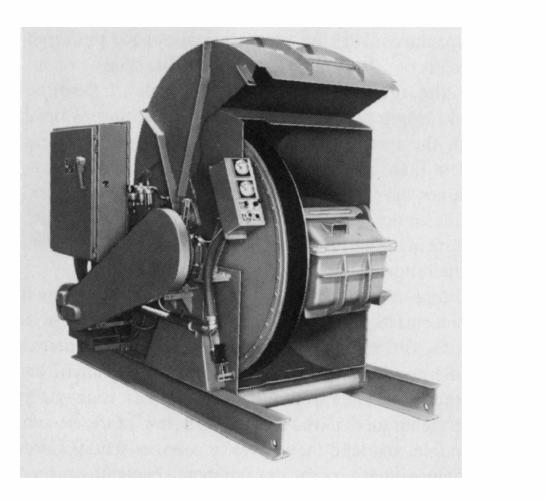

Большинство центрифугально-барабанных установок имеют функцию регулировки скорости револьверного суппорта, что позволяет изменять силу «G» путем увеличения или уменьшения скорости вращения револьверного суппорта. Таким образом, с большей силой «G» процесс удаления заусенец становится более интенсивным, с меньшей силы «G» можно осуществлять обработку более хрупких деталей. (Рис. 2-7).

Рис. 2-7 Современная центрифугально-барабанная установка

Другим примером применения центробежной силы для отделки является широко используемые в настоящее время центрифугально-дисковые машины.В этом высокоэнергетичномустройстве для удаления заусенец и отделки имеется центробежный диск с двумя режимами скорости, который расположен в нижней части стационарного вертикального бака с полиуретановым покрытием. Процесс обработки основан натороидальном

удалении массы (абразив, средства обработки и обрабатываемые детали), параллельно с которым осуществляется течение массы снизу вверх, которое стимулируетсядействием диска и тормозится в результате контакта с стационарной стенкой. Детали возвращаются в центр константным пульсирующим высокоэнергетичным каскадом, в результате чего мы получаем необходимое трение средства обработки о металлическую деталь.

В данном методе объединены преимущества оригинальной барабанной технологии – расщепленный слой - с преимуществами вибрационных систем, в которых действие является непрерывным. В результате может быть достигнута высокая производительность и удовлетворительный результат отделки. При правильном выборе наиболее подходящих для данного случая составов и средств можно добиться быстрого удаления заусенец, интенсивной шлифовки и высококачественной отделки. Наиболее типичными примерами обрабатываемой таким образом продукции являются алюминиевые литые изделия, корпуса насосов и т.д., при этом нормальная длительностьцикла удаления заусенец составляет 15 минут, это по сравнению с несколькими часами для обычных вибрационных установок.

Недостатком использования центрифугального диска является необходимость поддержания нужного зазора между диском и боковой стенкой, который должен быть менее 0.010 дюймов (0.25 мм), иначе система может использоваться только для самой простой обработки. Данный зазор необходимо поддерживать на одном уровне на протяжении всего срока эксплуатации диска и барабана. Диск и стенки барабана постоянно подвергаются интенсивному стиранию в результате работы центрифугально-дисковой установки.По этой причине для изготовления обычной вибрационной установки и центрифугально-дисковой установки используются различные материалы. В последнем случае более предпочтительным является использование сплавов, обладающих высокой износостойкостью, обеспечивающих более 5000 часов эксплуатации.

Центрифугально-дисковое оборудование может использоваться для обработки деталей от ¼ до 8 дюймов (0.6 – 200 мм) в длину и позволяет получить более высокое качество отделки путем установки более жесткого допуска, чем при использовании обычных методов вибрационной обработки, при этом циклы обработки составляют менее одной пятой от процессов используемых при вибрационной отделке. Большинство центрифугально-дисковых установок имею открытые баки, что облегчает осуществление инспекции и контроля непосредственно в процессе работы, кроме того, данное оборудование отлично подходит для автоматического серийного производства.

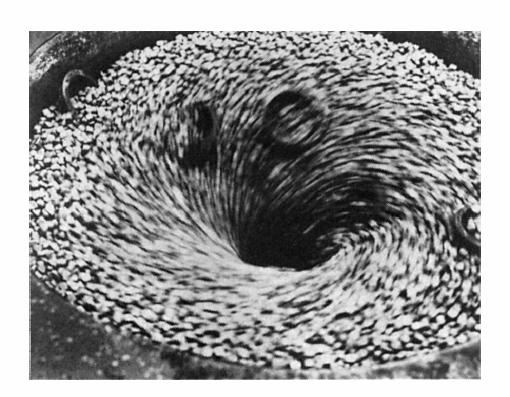

На рис 2-8 показана вибрационная машина с разделением деталей и средств «в баке». Вихревой эффект, возникающей в процессе работы продемонстрирован на рисунке 2-9.

Шпиндельная отделка может так же быть классифицирована как высокоэнергетичный

процесс серийной отделки деталей. Данная технология, однако, является менее гибкой, так как при ее использовании необходимо жесткое закрепление деталей. Эта технология может успешно использоваться для удаления заусенец с частей, имеющихправильную форму, которые легко крепятся,а для ее реализации в настоящее время существует множество типов оборудования. Сейчас высокоэнергетичные

технологии или технологии центрифугальной отделки стали очень сложными и гибкими, и используют полную автоматизацию процесса.

Рис. 2-8 Вибрационные отделочные машины с системой разделения «в баке».

Рис. 2-9 Вихревой эффект, возникающий в процессе работы вибрационной отделочной машины.

Другой разработкой для удаления внутренних заусенец с малых и крупных алюминиевых деталей, которая находит все более широкое применение, является электрохимическая система для удаления заусенец.

Электрохимическое устройство для удаления заусенец позволяет выборочно удалять заусенцы с детали, причем оказываемое воздействие направленно только на сам заусенец и ближайшую к нему область. В общем, данный метод предназначен для удаления глубоких и труднодоступных заусенец. При использовании электрохимического метода заусенцы удаляются путем их растворения методом снятия смол гальванического покрытия. Для этого прямой ток (около 20 ампер на каждый линейный дюйм кромки с которой необходимо произвести удаление заусенца) пускается между подлежащей очистке детали, которая выполняет роль анода и инструментом, который в электролитической ячейке выполняет роль катода.Между инструментом (катодом) и деталью (анодом) поддерживается зазор от 0.015 до 0.020 дюймов (0.38 – 0.5 мм).

Данная схема завершается откачкой электролита или солевого раствора через зазор между инструментом и деталью. В результате химической реакции, происходящей между металлом и солевым раствором, наблюдается растворение заусенец с образованием гидроксидов, которые в виде нерастворимого коричневого шлама собираются в отстойникэлектрохимической установки для удаления заусенец. Одним из основных преимуществ данного процесса является возможность удаления заусенец без использования сильных химикатов, которые могут изменять химические и физические характеристики подлежащего очистке материала.