Комбинированная система управления настройками линии порошковой покраски

Одной из заключительных стадий изготовления промышленных изделий является покраска. Для относительно компактных изделий из материалов, выдерживающих термообработку естественным выбором метода покраски является порошковая покраска.

При выборе этого метода на изделие напыляется порошковый лакокрасочный материал (ЛКМ), после чего изделие с нанесённой краской перемещается в печь полимеризации, где происходит полимеризация покрытия.

Преимущества и недостатки порошковых ЛКМ

Важным достоинством порошковых ЛКМ является отсутствие необходимости в разбавлении и вообще в использовании растворителей, которые часто являются пожаро- и взрывоопасными, стабильность получаемых результатов, недостатком является наличие ограничений на размеры (изделие должно помещаться в печь) и на материалы – они должны выдерживать значительную температуру.

Области применения

Покраска наносится как с декоративными целями (например – бытовые изделия из металла), так и с защитными и опознавательными целями (технологическое оборудование – радиаторы, металлоконструкции, метизы, элементы систем отопления и водоснабжения, защитные ограждения, осветительные приборы). Покраска может осуществляться вручную, но в этом случае трудно добиться стабильного качества, и имеет место высокая себестоимость за счёт высоких трудозатрат и низкой производительности. В большинстве случаев целесообразно применение автоматизированных покрасочных линий.

Особенности использования покрасочных линий

Современные линии порошковой покраски промышленных изделий обладают высокой производительностью и за счёт этого обладают хорошими экономическими показателями, но именно из-за высокой производительности обычно нерентабельно использовать покрасочную линию только для покраски одного конкретного вида изделий ¬– производительность покрасочной линии обычно значительно выше скорости производства изделия одного вида.

Организация производства

Для крупных производств с широкой номенклатурой производимых изделий целесообразно накапливать партии однотипных изделий и по очереди окрашивать их на одной покрасочной линии. Для небольших производств целесообразно воспользоваться услугами одной из компаний, специализирующихся только на покраске.

Проблемы настройки оборудования

В обоих случаях для персонала покрасочной линии при переходе с одного вида изделия на другой возникает необходимость перенастройки режима работы оборудования линии. Ручной подбор настроек оборудования может занять много времени, что приводит к простою линии и соответствующим экономическим потерям, поэтому при запуске линии выбирают режимы, гарантированно прокрашивающие изделия большинства вероятных конфигураций, что устраняет задержки, но приводит к неоправданному перерасходу краски и некоторому увеличению массы изделия (из-за более толстого слоя красящих материалов).

Внедрение автоматической настройки линии при смене изделий позволит снизить расход дорогостоящих покрасочных материалов, что снизит себестоимость процесса и повысить качество готового покрытия.

Состав и устройство покрасочной линии

Покрасочная линия состоит из блока химической подготовки поверхности и сушильной камеры, подготавливающих поверхность к нанесению краски, собственно покрасочной кабины, где на поверхность изделия распыляется краска, порошкового центра, системы рекуперации и печи полимеризации, где завершается формирование окрашенного слоя. Наша работа посвящена рассмотрению процессов, происходящих в покрасочной кабине.

Принцип работы покрасочной кабины

Изделия движутся на транспортёре (конвейере) через покрасочную кабину, где происходит напыление краски. Распыл краски осуществляется пневматическими покрасочными пистолетами, которые за счёт эффекта Бернулли забирают порошковую краску из бункера с псевдосжиженым слоем и струёй сжатого воздуха формируют факел распыла.

Для целей управления параметрами факела можно регулировать величины двух давлений воздуха – в зоне забора краски и в точке распыла. Для увеличения коэффициента осаждения (доли краски, попадающей на изделие в процессе напыления) частицы порошковой краски заряжаются электрическим зарядом, а окрашиваемое изделие заряжается зарядом с противоположным знаком. Разность электрических потенциалов также является важным элементом управлением.

Конфигурации покрасочных пистолетов

Покрасочные пистолеты как правило применяются в горизонтальной, вертикальной или смешанной конфигурации.

Горизонтальная конфигурация

В горизонтальной конфигурации пистолеты расположены в горизонтальном ряду, во время покраски весь ряд осуществляет движение вверх/вниз окрашивая изделие. При этом точка смены направления движения ряда выбирается таким образом, чтобы краска прокрасила верхнюю и нижнюю грани изделия.

Во время покраски изделие продолжает движение по транспортёру и при неудачном законе движения ряда покрасочных пистолетов могут возникать дефекты покраски, которые нужно будет закрашивать вручную. Скорость вертикального движения пистолетов, их ускорение вверху и внизу, позиции разворота также являются управляющими воздействиями.

Вертикальная конфигурация

В вертикальной конфигурации пистолеты расположены в вертикальном ряду, во время покраски весь ряд осуществляет движение вверх/вниз окрашивая изделие, но со значительно меньшей амплитудой, нежели в горизонтальной конфигурации. Вертикальная конфигурация позволяет добиться наилучшего качества покраски и наименьшей потери краски, но более сложна при эксплуатации.

Смешанная конфигурация

В смешанной конфигурации пистолеты расположены в два вертикальных ряда, во время покраски весь ряд осуществляет движение вверх/вниз окрашивая изделие.

Во всех конфигурациях все окрасочные пистолеты работают одинаково, как один. Некоторые могут полностью отключаться системой автоматизации линии при изменении конфигурации завески.

Выбор конфигурации делается на этапе заказа линии и не меняется при переходе с изделия на изделие.

Система рекуперации и её ограничения

Не вся распыляемая краска попадает на изделие – часть краски уносится воздухом и попадает в систему рекуперации, после чего она, в принципе, может быть использована повторно, но на практике делать это не рекомендуется, так как в ходе улавливания и подготовки к повторному использованию нарушается гранулометрический состав краски и снижается качество покрытия, возрастает расход порошкового ЛКМ.

С другой стороны, для изделий со сложной конфигурацией при неудачном выборе настроек могут получиться непрокрашенные зоны, которые придётся устранять ручной покраской.

Управление процессом покраски

Можно сделать вывод, что на этапе закупки и настройки покрасочной линии можно выбрать параметры конфигурации: расстояние между пистолетами (по вертикали, по горизонтали) и количество пистолетов подходящие для покраски ожидаемых конфигураций изделий.

Управляющие переменные процесса

На этапе управления покрасочной линией можно выделить управляющие переменные процесса:

- расход воздуха (промежуточная переменная – давление в точке распыла);

- расход краски (промежуточная переменная – давление в точке забора краски);

- разность потенциалов между пистолетом и изделием (напряжение, сила тока);

- высоты реверсов движения (амплитуда движения);

- скорость движения пистолетов;

- ускорение движения пистолетов;

- скорость конвейера.

Переменные состояния процесса покраски

Переменные состояния процесса покраски:

- коэффициент осаждения (доля краски, оставшейся на изделии относительно количества распыленной краски). Необходимо минимизировать долю краски ушедшей в рекуперат (желательно её снизить насколько возможно) и другие потери (в шлангах, в кабине, распыл по цеху, прочие потери);

- площадь непрокрашенных или недостаточно прокрашенных участков (требуется их полностью устранить);

- площадь участков со слишком толстым слоем.

Непосредственное измерение доли краски, ушедшей в рекуперат возможно, хотя и несколько затруднено, а измерение площадей непрокрашенных участков и участков в излишне толстым слоем – затруднено и требует осмотра покрашенного изделия.

Предлагаемая комбинированная система управления

Нами предлагается комбинированная система управления настройками линии порошковой покраски, состоящая из блока адаптации к геометрии изделия и регулятора.

Блок адаптации к геометрии изделия работает аналогично компенсатору в АСР с контролируемыми возмущениями – фактически, изменение геометрии — это контролируемое возмущение рассматриваемого технологического процесса, которое может быть заранее учтено.

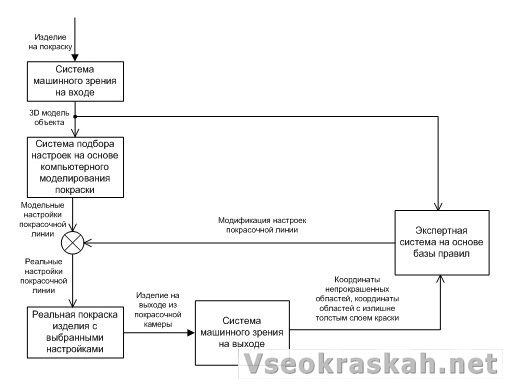

Рис. 1. Структура комбинированной системы управления настройками линии порошковой окраски

Принцип работы системы

Структура предлагаемой системы представлена на рис. 1. До начала процесса покраски 3D модель изделия используется в системе компьютерного моделирования для подбора параметров – путём перебора управляющих параметров и сравнения результатов имитационного моделирования выбирается вариант настроек, удовлетворяющий ограничениям по площадям неокрашенных участков и участков с избыточной окраской и обеспечивающий минимальный поток краски в рекуперат.

Этот процесс довольно длительный, из-за вычислительной сложности имитационного моделирования и большого числа вариантов перебора, но он может проводиться в то время, пока линия занята покраской предыдущей партии изделий. Полученные параметры используются для настройки линии покраски, проводится окрашивание и анализируется результат – окрашенное изделие фотографируется, и система машинного зрения оценивает недостаточно прокрашенные участки. Если дефекты окраски превышают допустимый уровень, то рекомендательная система на основе набора правил даёт рекомендации по изменению настроек.

Проблемы практического применения

Многообразие настроек не позволяет установить оптимальные параметры мгновенно. На практике, если мы о ней говорим, зачастую идет долгий и мучительный подбор оптимальных параметров, в процессе которого происходят потери сырья и материалов (порошковой краски, химии для подготовки, электричества и других ресурсов).

Роль качества порошкового ЛКМ в оптимизации процесса

Качественная порошковая краска, в том числе, Приматек, - частично позволяет нам снизить экономический и технологический эффект от возможной ошибки в определении конфигурации пистолетов за счет следующих свойств:

- Укрывистость – ошибки, приводящие к более тонкому слою не так критичны т.к. более тонкий слой хорошо укроет подложку.

- Хороший заряд – выше осаждение на поверхности.

- Хорошая растекаемость нивелирует ошибки неравномерности нанесения (когда высокая скорость движения манипуляторов).

Важность коэффициента осаждения

Особое внимание в данном случай стоит уделить коэффициенту осаждения, который напрямую завист от заряжаемости порошкового ЛКМ.

При заниженном напряжении на электроде пистолета - большее количество частиц порошковой краски будут не заряжаться, не долетать до изделия и расход краски резко увеличится

При завышенном напряжении большинство частиц порошковой краски, долетая до изделия, будут отталкиваться от частиц, уже прилипших к поверхности изделия, и которые имеют тот же знак заряда. И в этом случае расход резко увеличится.

Физические основы процесса зарядки

Заряжаемость порошкового ЛКМ зависит в первую очередь от площади поверхности частиц, а значит от их диаметра, прямо пропорциональна квадрату диаметра.

Общую зависимости определяет Уравнение Потенье:

Q (заряд) = f (t; E; a)

где:

t – Время зарядки

E – Напряженность поля

a – Размер частиц (квадр.)

Влияние недозарядки на процесс

Недозаряженная краска плохо осаждается и не обеспечивает нужную толщину и равнотолщинность покрытия по всей поверхности изделий, увеличивает расход порошковой краски.

Поскольку заряд в квадратичной степени зависит от площади частиц – для нивелирования проблемы низкого заряда или недостаточного заряда (связано как правило с износом высоковольного каскада) можно использовать, например, краску Приматек с повышенным модулем крупности. Это позволит частично снизить влияние данного фактора.