Применение порошковых красок в химическом машиностроении

Высокая химическая устойчивость и механическая прочность многих покрытий, получаемых из порошковых красок, определили их широкое применение в химическом машиностроении-при защите аппаратов, емкостей, мешалок, труб, фитингов, насосов, вентиляторов и других изделий от воздействия агрессивных сред. Особенно популярными оказались порошковые составы на основе химически стойких термопластичных полимеров-фторопластов, пентапласта, поливинилхлорида, полиэтилена и полиамидов. Способность образовывать относительно толстые покрытия при однослойном нанесении послужила дополнительным стимулом к их распространению и использованию в этой области.

Описаны объекты применения составов на основе пентапласта. На Курганском заводе химического машиностроения освоен выпуск центрифуг с защитным покрытием из этого полимера (его толщина 700-900 мкм). Покрытие успешно эксплуатируется в средах, содержащих соляную и аскорбиновую кислоты, ацетон, этиловый спирт, хлороформ при температурах 30-35 °С. Защищенное пентапластом оборудование для производства синтетических волокон и тонкого органического синтеза выпускается Коростеньским заводом химического машиностроения. Производственные испытания такого оборудования показали его хорошую работоспособность.

Большой опыт получения химически стойких покрытий на основе пентапласта и других полимеров накоплен заводами искусственного волокна.

На Машиностроительном заводе им. К. Маркса (Ленинград) принята следующая технология покрытий. Подготовленные (обезжиренные и высушенные) детали предварительно нагревают до 330-370 С, погружают в ванну с порошковой композицией на 10-15 с (порошок наносится в кипящем слое) и повторно нагревают при температуре 230-250 С в течение 15-20 мин для формирования покрытия, после чего охлаждают на воздухе или в воде. Большая часть операций выполняется на конвейере. Полученные полимерные покрытия имеют толщину 500-700 мкм.

С внедрением на заводе новой технологии покрытий вместо окраски жидкими красками уменьшились энергозатраты, снизилась трудоемкость защиты деталей и значительно повысился их срок службы.

Исследовалась возможность применения порошковых пентапластовых составов для защиты оборудования катализаторных и микробиологических производств. С этой целью проводились стендовые и производственные испытания серии аппаратов и установок (реакционное оборудование, автоклавы, шнеки, воздуходувки, бункеры и др.) с нанесенным пентапластовым покрытием в различных средах этих производств. Сделано заключение о пригодности таких покрытий, эффективности их химической защиты.

Особенно выгодно применение порошковых красок для защиты от коррозии гальванического оборудования, фасонных деталей и труб.

Описан участок защиты приспособлений и оснастки ванн для гальванических цехов с применением порошковой пентапластовой композиции. Участок оснащен ручной электростатической установкой типа УЭНП, камерой напыления порошкового материала, сушильной камерой и ванной для охлаждения покрытия. Покрытие получают нанесением 2-3 слоев порошка и его оплавлением при 245-250 °С. Общая толщина покрытия 300 мкм. Внедрение участка покрытий позволило увеличить срок службы оснастки и приспособлений (для кассет он увеличился от одного месяца до года), сэкономить дефицитный металл, резко улучшить условия труда рабочих.

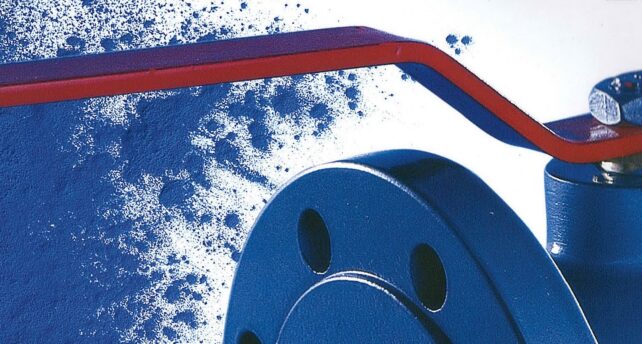

На Уфимском ПО «Химпром» работает установка АСНТ-1 для получения пентапластовых покрытий на трубах диаметром 75-220 мм и длиной до 6 м с фланцами. Порошковый материал наносится на нагретую поверхность трубы с помощью, движущейся в ней штанги распылителя. Нагрев трубы осуществляется индукционным способом. После оплавления порошка, которое проводят при 230-250 С в течение 30 мин, температуру снижают до 160-190 °С, трубу выдерживают при этой температуре 30-60 мин, затем охлаждают холодной водой. На заводе также освоено получение пентапластовых покрытий на деталях химической аппаратуры (крышки аппаратов, мешалки, рабочие колеса насосов, роторы центрифуг, тройники, отводы, гильзы термопар и др.).

Для окраски внутренней поверхности фасонных частей (переходников, тройников, четверников и др.) трубопроводов для горячей (до 95 °С) воды НПО «Лакокраспокрытие» разработана специальная установка, позволяющая с малыми затратами труда обеспечивать надежную их защиту. Материал покрытия - адгезионноактивный порошковый пентапласт марок А-1 и А-2. Его наносят тремя слоями распылением в электрическом поле высокого напряжения на предварительно отпескоструенную и фосфатированную поверхность. Внедрение нового технологического процесса (ранее применялась оцинковка) и оборудования привело к снижению трудоемкости защиты и повышению работоспособности изделий.

Фирмы АО – Engineering (Дания) и Lurgi Apparatenbau (ФРГ) для защиты внутренней поверхности труб и емкостного оборудования для подачи горячей воды используют порошки полиамидов. Отмечают выгодность таких покрытий: окрашенные стальные трубы (диаметр 10-25 мм, длина 6 м) на 40° дешевле аналогичных медных труб и на 10°оксидированных стальных.

Имеется отечественный опыт защиты насосов для перекачивания пульпы (водные суспензии абразивов) и агрессивных жидкостей с применением полиамидных составов и разработанной в ЛТИ им. Ленсовета порошковой фторопластовой краски П-ФП-71. Описана конвейерная линия, на которой окрашиваются 40-литровые фляги; на наружную поверхность наносится жидкая краска, а на внутреннюю порошковый полиэтилен высокой плотности. Для его нанесения внутрь фляги вводится вертикально расположенный электростатический распылитель, включается высокое напряжение и подача порошка; время напыления 15-20 с. Формирование покрытия производится в терморадиационной сушильной камере в течение 4 мин. Производительность линии 400 тыс. фляг в год. Применение тары с защитным покрытием из полиэтилена (вместо оцинкованной) дает народному хозяйству экономию свыше 1 млн. труб.

По материалам tikkurila powder coatings